Method Article

Produção e análise de tijolos de biocimento Sporosarcina pasteurii usando moldes personalizados impressos em 3D para testes de compressão não confinada

Neste Artigo

Resumo

Sporosarcina pasteurii é uma bactéria ureolítica que decompõe a uréia em carbonato e amônio. O carbonato se combina com o cálcio para formar carbonato de cálcio, criando uma rede cristalina que ancora as partículas circundantes para produzir biocimento. Este é um protocolo conveniente para usar moldes impressos em 3D para criar tijolos de biocimento adequados para testes de compressão.

Resumo

O cimento é um material de construção fundamental usado em muitas estruturas em todo o mundo, desde fundações de casas até monumentos históricos e estradas. É um material crítico e abundante em todo o mundo. No entanto, a produção tradicional de cimento é um dos principais contribuintes para o CO2 atmosférico produzido pelo homem, levando às emissões de gases de efeito estufa e às mudanças climáticas. A precipitação de calcita induzida por micróbios (MICP) é um processo biológico no qual Sporosarcina pasteurii ou outras bactérias produzem um material de cimento tão forte quanto o cimento tradicional, mas o biocimento é neutro em carbono. Este método MICP de produção de biocimento é uma tecnologia promissora e está atualmente sob investigação ativa por muitas empresas, países e grupos de pesquisa. O protocolo aqui apresentado emprega moldes personalizados, reutilizáveis e impressos em 3D para tratamento MICP de fluxo contínuo de solo ou areia, produzindo tijolos cilíndricos que atendem às especificações padrão para testes de compressão não confinada. Os moldes individuais, independentes e com tampa de reservatório permitem testes paralelos convenientes de várias variáveis e réplicas. Este protocolo descreve a reação MICP de S. pasteurii e a criação, montagem e uso dos moldes impressos em 3D para gerar tijolos cilíndricos de biocimento.

Introdução

O concreto é o principal material de construção para projetos de construção em todo o mundo 1,2. Um estudo constatou que o cimento é o segundo material mais consumido no mundo, atrás apenas da água3. Quase 4,1 bilhões de toneladas de cimento são produzidas a cada ano 4,5. A produção, processamento e aplicação tradicionais de cimento resultam em quase 8% das emissões globais de CO2 anualmente6. Devido à alta demanda e aos efeitos prejudiciais da produção tradicional de cimento, um novo método neutro em carbono para cimentação é uma prioridade para as metas globais de sustentabilidade 7,8,9,10.

A biocimentação é o processo de usar microrganismos para produzir um cimento, adesivo ou substância que pode ser usada para criar uma superfície ou estrutura sólida 1,11. O processo de biocimentação mais bem definido envolve o uso de bactérias ureolíticas para precipitar o carbonato de cálcio, ligando as partículas em um material de cimento endurecido12,13.

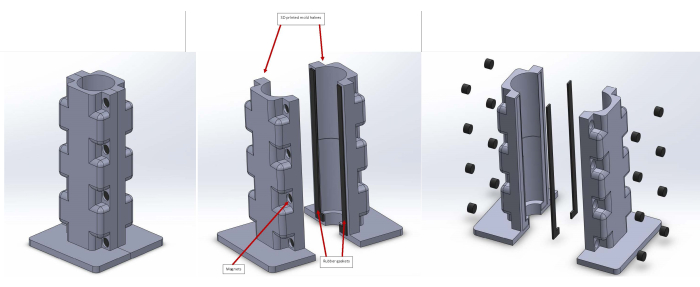

Ao considerar uma alternativa ecológica ao cimento tradicional, a alternativa também deve atender às expectativas de resistência do cimento. O teste de compressão não confinada é uma medida analítica usada para determinar a resistência ao cisalhamento de uma rocha, material de construção ou amostra de solo14. Para um teste de cisalhamento eficaz, a amostra deve ser preparada de acordo com os padrões da indústria, que incluem uma relação diâmetro-altura de 1:2 e uma forma cilíndrica15. Um molde impresso em 3D personalizado foi criado para atender a esses padrões e aumentar a eficiência na execução de um protocolo MICP. Esses moldes personalizados permitem a aplicação de fluxo e drenagem de tratamentos MICP sequenciais. A cultura bacteriana e a solução de cimentação podem ser facilmente aplicadas ao reservatório superior, que então passa pelo molde e passa por uma abertura revestida de malha na base do molde. Os moldes são projetados para repousar em cima de um copo ou outro recipiente de coleta de resíduos. O molde é dividido ao meio verticalmente para permitir a fácil desmoldagem do tijolo cimentado. Ele é mantido unido por oito ímãs afixados na estrutura do molde e selados com epóxi para evitar danos aos ímãs devido à exposição às soluções MICP. As duas metades também contêm uma ranhura inserida para colocar uma junta de borracha, que ajuda a vedar o molde e evitar vazamentos. No interior do molde cilíndrico há uma ranhura para indicar o nível de enchimento para areia/solo para produzir um tijolo de 3 polegadas de altura; O espaço acima dessa ranhura destina-se a ser usado como reservatório para a aplicação de soluções de tratamento. Um pedaço de tela de arame colocado sobre a abertura inferior no interior do molde, quando construído, evita que a areia ou o solo caiam pelo fundo do molde. Além disso, um pedaço de tela de arame é colocado no topo da areia ou solo para auxiliar na distribuição uniforme das soluções aplicadas e garantir que o tijolo formado tenha um topo uniforme sem sulcos afiados, o que pode afetar os resultados do teste de compressão não confinada.

Os moldes foram dimensionados utilizando software de desenho assistido por computador (CAD), e foi gerado um ficheiro STL (Ficheiro Suplementar 1 e Ficheiro Suplementar 2) a partir do ficheiro CAD (Ficheiro Suplementar 3 e Ficheiro Suplementar 4). Este arquivo STL foi carregado no programa de impressora 3D e posteriormente impresso. Após a impressão dos moldes, foi utilizado um sistema de jato de água para retirar o material de suporte gerado pela impressora 3D, deixando a estrutura final impressa em 3D. O arquivo para impressão de um dispositivo de compactação para auxiliar na compactação da areia/solo no molde e na criação de uma superfície superior nivelada também foi incluído.

Protocolo

Os detalhes dos reagentes, equipamentos e software usados estão listados na Tabela de Materiais.

1. Preparação de soluções e meios

- Infusão cérebro-coração (BHI) - meio de ureia (1 L)

- Pesar 37 g de pó de BHI com uma balança e adicionar a um balão ou copo de 1 l.

- Pesar 20 g de ureia com uma balança e adicionar ao mesmo balão ou copo de 1 L contendo BHI em pó.

CUIDADO: Não autoclave ou adicione alvejante a nenhum material que contenha ureia. A uréia se decompõe em amônia, que pode ser prejudicial como um gás volatilizado e pode reagir com alvejante para formar gás mostarda tóxico. Descarte todos os resíduos como resíduos perigosos de acordo com os protocolos de segurança da instituição. - Encher o balão ou copo de 1 L contendo BHI pó e ureia com 1 L de H2O.

- Misture e filtre esterilize o meio com um filtro de 0,45 μM em um frasco ou béquer autoclavado.

- Solução de cimentação (1 L)

- Pesar 20 g de ureia com uma balança e adicionar a um balão ou copo de 1 litro.

- Pesar 10 g de NH4Cl (cloreto de amónio) com uma balança e adicionar ao mesmo balão ou copo de 1 L contendo ureia.

CUIDADO: Não autoclave ou adicione alvejante a nenhum material que contenha cloreto de amônio. O cloreto de amônio formará um equilíbrio com o gás amônia, que pode ser prejudicial como um gás volatilizado e pode reagir com alvejante para formar gás mostarda tóxico. Descarte todos os resíduos como resíduos perigosos de acordo com os protocolos de segurança de sua instituição. - Pesar 49 g de CaCl4,2H 2O (cloreto de cálcio) com uma balança e adicionar ao mesmo balão ou copo de 1 L contendo ureia e cloreto de amónio.

- Encher o balão ou copo de 1 L contendo ureia, cloreto de amónio e cloreto de cálcio com 1 L de H2O.

NOTA: Esta solução não é esterilizada; Prepare fresco e use dentro de 48 h.

- Impressão e preparação de tijolos (realizada vários dias antes do tratamento MICP)

- Carregue o arquivo STL para o molde de tijolo (Arquivo Suplementar 1) e o dispositivo de compactação (Arquivo Suplementar 2) para o programa apropriado para a impressora 3D.

NOTA: O programa específico usado pode ser diferente usando uma impressora 3D diferente. Use o programa apropriado para a impressora que você está usando. - Imprima os moldes e dispositivos de compactação (Figura 1).

- Processe os moldes de acordo com os requisitos da impressora.

- Coloque um ímã em cada uma das ranhuras magnéticas apropriadas no molde, garantindo que as cargas estejam situadas de forma que as duas metades do molde se atraiam e não se repelam

- Assim que os ímãs estiverem colocados adequadamente, sele cada ímã com epóxi.

- Selecione dois círculos de malha de arame de 1,5 polegada de diâmetro e reserve.

- Carregue o arquivo STL para o molde de tijolo (Arquivo Suplementar 1) e o dispositivo de compactação (Arquivo Suplementar 2) para o programa apropriado para a impressora 3D.

2. Preparação de tijolos (Dia 0)

NOTA: Os detalhes para a preparação de um tijolo são fornecidos aqui.

- Esterilize por filtro 150 mL de meio BHI-ureia. Autoclave um balão de 250 mL.

- Prepare 250 mL de solução de cimentação; não o coloque no balão autoclavado de 250 ml.

- Prepare a cultura isolada de estrias de S. pasteurii em uma placa de Petri com ágar ureia BHI e incube a 30 ° C por 24-48 h (S. pasteurii de estoque de glicerol congelado).

- Cultura inicial de S. pasteurii (Dia 1)

- Faça uma cultura inicial de 1,6 mL adicionando 1,6 mL de meio BHI-Ureia a um tubo de cultura.

- Inocule a cultura com 1 colônia da placa de listras do Dia 0.

- Cultive a cultura inicial em um shaker (150 rpm) a 30 °C durante a noite.

- Crescimento da cultura (dia 2)

- Inspecione a cultura inicial para confirmar o crescimento (evidente como aumento da turbidez).

- Adicionar 40 ml de meio BHI-ureia ao balão autoclavado de 250 ml. Despeje a cultura inicial de 1,6 ml no balão. Incubar e agitar a 30 °C durante 7 h.

- Adicione mais 40 ml de meio BHI-ureia ao balão. Coloque o frasco em um agitador a 20 ° C durante a noite (~ 16 h).

- Tratamento de tijolos com S. pasteurii (Dia 3)

- Adicione mais 40 mL de meio BHI-ureia ao frasco de cultura durante a noite e continue incubando o S. pasteurii a 20 ° C.

- Prepare os moldes de tijolo (Dia 3) (veja a Figura 2).

- Coloque juntas de borracha nos espaços apropriados nos moldes. Conecte as duas metades dos moldes, garantindo que as juntas estejam vedadas e todos os ímãs estejam conectados.

- Adicione um círculo de malha de arame fino na parte inferior do molde de tijolo cilíndrico para impedir que a areia caia pelo orifício do molde.

- Encha o molde com areia ou outro material até a linha no interior do molde e aperte firmemente.

- Coloque outro círculo de tela de arame no topo da areia para cobrir toda a superfície superior e aperte novamente.

- Coloque o molde em cima de um recipiente de resíduos para captar o fluxo.

- Procedimento de tratamento (Dia 3)

- Despeje 40 mL de cultura de S. pasteurii em cima da areia e deixe de molho. Aguarde 45 min.

- Despeje 80 mL de solução de cimentação em cima da areia. Aguarde 30 min.

- Despeje 40 mL de cultura de S. pasteurii em cima da areia. Aguarde 30 min.

- Despeje 80 mL de solução de cimentação em cima da areia. Aguarde 30 min.

- Despeje 40 mL de cultura de S. pasteurii em cima da areia. Aguarde 30 min.

- Despeje 80 mL de solução de cimentação em cima da areia. Deixe o tijolo sozinho por pelo menos 48 h ou até que a areia pareça seca.

- Verifique o produto final (Dia 5).

- Abra os moldes com cuidado, dividindo o molde ao meio e liberando a pressão dos ímãs. Remova cuidadosamente o tijolo do molde.

NOTA: Se a areia parecer molhada, o molde precisará secar por mais um ou dois dias antes de remover o tijolo do molde (quanto mais seco o tijolo, mais fácil será removê-lo). - Coloque o tijolo em uma toalha de papel para continuar a secar por 3 semanas antes de realizar o teste de compressão.

- Abra os moldes com cuidado, dividindo o molde ao meio e liberando a pressão dos ímãs. Remova cuidadosamente o tijolo do molde.

- Limpeza de moldes (Dia 5)

- Depois que o tijolo for removido do molde, separe as juntas e a tela de arame de cada metade do molde.

- Mergulhe a tela de arame em uma solução de etanol a 70% por 24 h antes de enxaguar com água. Pode ser necessário esfregar levemente para limpar a malha.

- Enxágue os moldes com etanol 70% e esfregue com uma escova de cerdas macias, esponja ou outro dispositivo de limpeza pelo menos 3 vezes; em seguida, limpe com água e sabão seguido de secagem ao ar

- Enxágue as juntas com etanol 70% e limpe-as com água e sabão, seguida de secagem ao ar.

3. Teste de compressão (dia 25)

- Analise a resistência de todos os tijolos usando um teste de compressão não confinado16.

- Certifique-se de que as extremidades circulares do tijolo sejam planas e uniformes. Se as extremidades não forem uniformes, use uma lima ou outro dispositivo para uniformizar as superfícies.

NOTA: As extremidades do tijolo devem ser principalmente planas se a tela de arame foi aplicada corretamente. É fundamental que as extremidades do tijolo estejam o mais niveladas possível para garantir uma medição precisa da resistência.

- Certifique-se de que as extremidades circulares do tijolo sejam planas e uniformes. Se as extremidades não forem uniformes, use uma lima ou outro dispositivo para uniformizar as superfícies.

- Coloque um tijolo em um saco plástico com zíper ou lacrado e posicione o tijolo no saco plástico de forma que as faces planas do tijolo não sejam cobertas por uma costura para obter uma cobertura lisa e plana.

- Coloque o tijolo na placa de carregamento inferior. Coloque uma placa de carregamento plana e uniforme em cima do tijolo.

- Aplique cerca de 1 libra de pressão no tijolo através da máquina de teste de compressão não confinada.

- Tara a leitura digital.

- Aplique carga crescente continuamente de acordo com as especificações da máquina até que a falha estrutural completa do tijolo seja alcançada.

- Registre a carga máxima de suporte de peso para cada tijolo. Realize a análise estatística desejada para avaliar os resultados.

Resultados

A construção do molde impresso em 3D pode ser vista na Figura 1 e na Figura 2. Os resultados positivos devem ser vistos como um tijolo que mantém sua forma quando removido do molde e, após 3 semanas de secagem, aparece como uma estrutura sólida que pode ser facilmente manuseada com perda mínima de material por toque. Se o tijolo não for sólido e houver desmoronamento ou perda significativa de material devido ao toque ou movimento, pode ter havido um erro na preparação do meio ou da cultura. Exemplos de resultados positivos e negativos de tijolos podem ser vistos na Figura 3.

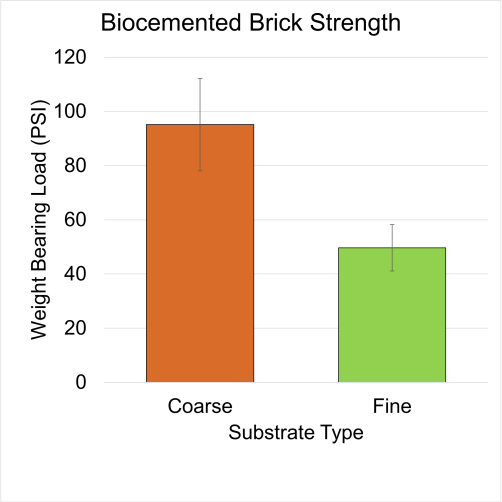

Conforme mostrado na Figura 4, os moldes foram usados para testar simultaneamente dois substratos diferentes: areia grossa e fina. Um total de quatro tijolos usando areia grossa e quatro usando areia fina foram feitos usando o protocolo S. pasteurii descrito aqui e submetidos a testes de compressão não confinada. Resultados previamente documentados de resistência à compressão não confinada de solos biocimentados usando S. pasteurii indicam uma faixa de 48-12.400 kPa, dependendo do tipo de solo ou areia e da atividade de urease do S. pasteurii17. A carga máxima média para os tijolos de areia grossa foi de 95,125 PSI (655 kPa), enquanto os tijolos de areia fina suportaram uma carga máxima média de 49,625 PSI (321,46 kPa). A capacidade de imprimir facilmente em 3D qualquer número de moldes, conforme necessário, permitiu o teste de todas as variáveis simultaneamente, minimizando possíveis variações.

Figura 1: Molde de tijolo. Esta figura ilustra o mapa de impressão 3D para os moldes impressos em 3D. Cada metade do molde é impressa separadamente. Após o processamento do molde, os ímãs são colocados nos oito pontos designados e selados com epóxi. A superfície interna dos moldes contém duas áreas rebaixadas onde as duas metades se conectam. O material da junta de borracha é cortado para combinar com essas áreas rebaixadas para garantir uma vedação à prova d'água para o molde. Clique aqui para ver uma versão maior desta figura.

Figura 2: Construção, tratamento e desmoldagem do molde. Esta figura descreve o processo passo a passo para montar os moldes e criar amostras de tijolos: Passo 1: O molde é montado cortando o material da junta de acordo com as especificações do arquivo, com cada um dos 16 ímãs inseridos nos orifícios designados e selados com epóxi. Passo 2: As juntas são colocadas nas reentrâncias apropriadas no molde. Passo 3: As duas metades do molde estão conectadas. Passo 4: (a) Um pedaço circular de tela de arame é inserido na parte superior do molde para cobrir o orifício inferior, evitando que a areia caia; (b) Areia ou solo é adicionado ao molde até a linha de enchimento marcada no interior do molde; (c) Um segundo pedaço circular de tela de arame é colocado em cima da areia ou solo; (d) Um dispositivo de compactação é usado para pressionar firmemente a camada superior da tela de arame, garantindo uma camada superior plana e uniforme para o tijolo. Passo 5: O molde com a areia é posicionado em cima de um béquer ou outro recipiente para coletar a solução de fluxo. Passo 6: Os tratamentos são aplicados seguindo o protocolo. Passo 7: Após o período de secagem, o molde é colocado de lado e a metade superior do molde é cuidadosamente separada da metade inferior. Se necessário, o tijolo pode continuar secando na metade inferior do molde até que se torne sólido o suficiente para ser retirado inteiro. Clique aqui para ver uma versão maior desta figura.

Figura 3: Resultados esperados seguindo o protocolo de tijolos. (A) mostra o resultado positivo esperado, caracterizado por bordas claras e uma estrutura cilíndrica sólida. (B) mostra o resultado negativo esperado, caracterizado por desmoronamento e falta de estabilidade estrutural. Clique aqui para ver uma versão maior desta figura.

Figura 4: Teste de compressão. Esta figura apresenta os resultados dos testes de compressão não confinada para oito tijolos produzidos simultaneamente usando os moldes impressos em 3D. A areia grossa resultou em uma resistência média de 95,125 PSI, enquanto a areia fina teve uma média de 49,625 PSI. As barras de erro indicam o desvio padrão. Um teste t de Student foi realizado para calcular o valor de p para análise estatística. Os tijolos feitos com o substrato grosso foram significativamente mais resistentes do que aqueles feitos com o substrato de tamanho de partícula fina (valor de p < 0,005). Todos os tijolos foram tratados com soluções do mesmo lote e secos em condições idênticas para minimizar inconsistências experimentais. Clique aqui para ver uma versão maior desta figura.

Arquivo Suplementar 1: Arquivo STL para molde. Este arquivo contém o arquivo STL de impressão 3D para o projeto de molde. Clique aqui para baixar este arquivo.

Arquivo suplementar 2: Arquivo STL para dispositivo de compactação. Este arquivo inclui o arquivo STL de impressão 3D para o dispositivo de compactação. Clique aqui para baixar este arquivo.

Arquivo suplementar 3: Arquivo CAD do molde. Este arquivo fornece o arquivo CAD para o projeto de molde. Clique aqui para baixar este arquivo.

Arquivo Suplementar 4: Arquivo CAD do dispositivo de compactação. Este arquivo contém o arquivo CAD para o projeto do dispositivo de compactação. Clique aqui para baixar este arquivo.

Discussão

Etapas críticas

Este protocolo de biocimentação utiliza S. pasteurii MICP para produzir tijolos cilíndricos biocimentados que são adequados para testes de compressão não confinada. Um dos fatores mais críticos para o teste de compressão não confinada é a forma e a estrutura da amostra. Certifique-se de que a parte superior e inferior do produto do cilindro sejam planas e a altura do tijolo seja o mais próximo possível de 3 polegadas; Ultrapassar um pouco a marca de 3 polegadas de altura é melhor do que afundar. Há um pouco de altura perdida quando os tratamentos estão sendo aplicados devido ao assentamento da areia/solo; Assim, recomenda-se encher ligeiramente o molde antes do tratamento inicial. O círculo de tela de arame colocado no topo da areia/solo antes dos tratamentos ajuda a distribuir a solução aplicada e criar uma superfície mais nivelada16. Limpar bem os moldes, a malha e as juntas é fundamental para minimizar os riscos de contaminação cruzada de tijolos futuros. Também é importante limpar a tela ou usar uma nova tela, pois ela ficará biocimentada/entupida com o tempo e pode reduzir a taxa de fluxo se não for limpa ou substituída13,17.

Modificações/solução de problemas

Moldes

Muitos outros dispositivos e materiais de impressão podem ser usados para atender às necessidades do pesquisador. O arquivo CAD também pode ser modificado para atender a diferentes necessidades e produzir formas de molde maiores, menores ou alternativas. Além disso, qualquer material de junta ou ímãs podem ser usados; apenas certifique-se de que eles atendam às dimensões do arquivo CAD ou modifique o arquivo CAD para atender a diferentes necessidades. A malha de arame também pode ser trocada por uma malha diferente ou potencialmente papel de filtro; Certifique-se de que os poros sejam pequenos o suficiente para impedir que as partículas caiam. Se as partículas caírem pela abertura inferior, isso geralmente é causado pelo posicionamento inadequado da tela de arame e pela presença de uma lacuna entre a malha e o molde. Verifique o posicionamento da malha. Se houver vazamento significativo das soluções aplicadas nas laterais dos moldes, é provável que seja um problema com o material da junta. Pode ter havido um problema no processo de corte ou as juntas podem ter sido extraviadas. Se o ajuste do posicionamento não corrigir o problema, novas juntas podem precisar ser cortadas. Se for observada contaminação cruzada nos moldes, pode ser necessário embeber os moldes, telas ou juntas em soluções de etanol a 70% ou substituí-los por novos moldes, telas ou juntas14,15.

MICP

O processo de aplicação do MICP pode ser modificado para atender a diferentes necessidades, ou seja, trocar os frascos/béqueres/etc. O processo de cultura não requer o método da placa descrito; A cultura líquida de um estoque de glicerol ou qualquer outro método de cultura pode ser aplicada aqui12. Os tratamentos podem ser aplicados à amostra de solo usando pipetadores automáticos ou vazamento de um cilindro graduado ou qualquer outro meio que permita o controle do volume. Às vezes, as culturas bacterianas podem não crescer adequadamente; Isso pode ser notado pela falta de turbidez após a incubação. Se isso acontecer, reinicie o processo de cultivo com uma nova colônia ou cultura inicial. Recomenda-se uma etapa de quantificação, que é medir OD600 ou contagens de colônias, para controlar e documentar a concentração de bactérias aplicadas a cada tijolo16.

Limitações

Este é um processo longo que leva vários dias e requer preparação antes de começar. Não há oportunidades de pausar o experimento depois que o protocolo do Dia 1 começar.

Significado

Este protocolo descreve um método de produção de tijolos cilíndricos de biocimento adequados para testes de resistência à compressão não confinada, fornecendo um meio para testar técnicas de biocimentação para aplicações geotécnicas 13,17.

Aplicações futuras

A importância deste protocolo reside em sua eficiência na otimização de protocolos de biocimentação e, ao mesmo tempo, no teste de múltiplas variáveis no processo. Os moldes reutilizáveis permitem a formação de tijolos cilíndricos de dimensões específicas utilizadas para testes de compressão não confinada, e os reservatórios na parte superior dos moldes permitem que as soluções MICP sejam aplicadas a granel em vez de aplicar lentamente as soluções pouco a pouco enquanto esperam que elas se movam através do material no molde. Qualquer número de moldes individuais pode ser impresso e usado em paralelo, permitindo fácil comparação de diferentes variáveis, como mudanças na composição química da solução de cimentação ou o uso de diferentes microrganismos. Como os moldes são projetados para ficar em cima de um recipiente para a coleta de resíduos de fluxo, o fluxo pode ser medido e avaliado quanto à contagem bacteriana, pH, conteúdo de íons ou qualquer outra variável de teste. Alguns estudos, como a avaliação das habilidades MICP de Escherichia coli geneticamente modificada para expressar a enzima urease, mediram a cinética de precipitação medindo a depleção de cálcio, com ênfase na comparação direta de diferentes cepas de bactérias ou diferentes construções de plasmídeos; Este protocolo é ideal para este tipo de avaliação ou pesquisa de otimização18.

Divulgações

Os autores declaram não haver conflito de interesses. Este manuscrito foi aprovado para divulgação pública. Número PA: USAFA-DF-2024-777. As opiniões expressas neste artigo são de responsabilidade dos autores e não representam necessariamente a posição ou política oficial do governo dos EUA, do Departamento de Defesa ou do Departamento da Força Aérea.

Agradecimentos

Este material é baseado em pesquisas patrocinadas pela Academia da Força Aérea dos Estados Unidos e pelo Laboratório de Pesquisa da Força Aérea sob o número de acordo FA7000-24-2-0005 (MG). O governo dos EUA está autorizado a reproduzir e distribuir reimpressões para fins governamentais, não obstante qualquer notação de direitos autorais sobre elas.

Materiais

| Name | Company | Catalog Number | Comments |

| 3D-Printer | Stratasys | Objet 30 V3 | Objet30 Pro V3.0 Desktop 3D-Printer |

| 3D-Printer Material | Stratasys | OBJ-04066 | Rigur RGD450 Model Material |

| 3D-Printer Material | Stratasys | OBJ-04020 | Sup 705 Support Material |

| Ammonium Chloride | Fisher Scientific | A661-500 | Any other Ammonium Chloride should work, manufacturer should not matter |

| Brain Heart Infusion Broth | Millipore | 53286 | Any other Brain Heart Infusion Broth should work, manufacturer should not matter |

| Calcium Chloride Dihydrate | VWR | BDH9224 | Any other Calcium chloride Dihydrate should work, manufacturer should not matter |

| Coarse Sand | Ward’s | 470016-902 | Special Sand-Gravel Mix and Stress Clay |

| Desktop Water Jet | Stratasys | OBJ-01400 | Water jet system for post-processing of 3D prints |

| Epoxy | Gorilla Glue | 4200102 | GORILLA Epoxy Adhesive: Epoxy, 0.8 fl oz, Syringe, Clear, Thick Liquid |

| Fine Sand | Sandtastik | PLA25 | Play Sand in Sparkling White |

| Gasket Material | McMaster-Carr | 8525T65 | Ethylene-propylene diene monomer (EPDM) 1/16” thickness |

| GrabCAD | Stratasys | GrabCAD | 3D printer software |

| Magnets | K&J Magnetics | D64-N52 | Neodymium Magnet Grade N52 |

| SolidWorks 2021 | Dassault Systèmes | SolidWorks 2021 | CAD software |

| Sporosarcina pasteurii | Strain: ATCC 11859 / DSM 33 | ||

| Vacuum Filtration cup 0.45µm | VWR | 10040-450 | |

| Wire Mesh 1.5” Diameter Discs | McMaster-Carr | 2812T43 | Steel Wire Mesh Material |

Referências

- Xiao, Y., He, X., Zaman, M., Ma, G., Zhao, C. Review of strength improvements of biocemented soils. Int J Geomech. 22 (11), 03122001 (2022).

- Hottle, T., et al. Environmental life-cycle assessment of concrete produced in the United States. J Clean Prod. 363, 131834 (2022).

- Miller, S. A., John, V. M., Pacca, S. A., Horvath, A. Carbon dioxide reduction potential in the global cement industry by 2050. Cem Concr Res. 114, 115-124 (2018).

- . Cement Technology Roadmap: Carbon Emissions Reductions up to 2050 Available from: https://www.iea.org/reports/cement-technology-roadmap-carbon-emissions-reductions-up-to-2050 (2009)

- Rodgers, L. Climate change: The massive CO2 emitter you may not know about. BBC News. 17 (12), (2018).

- Imbabi, M. S., Carrigan, C., Mckenna, S. Trends and developments in green cement and concrete technology. Int J Sustain Built Environ. 1 (2), 194-216 (2012).

- . THE 17 GOALS | Sustainable Development Available from: https://sdgs.un.org/goals (2024)

- Lehne, J., Preston, F. Making Concrete Change: Innovation in low-carbon cement and concrete. Chatham House. , (2018).

- Zhang, G. -. Y., Wang, X. -. Y. . Materials. 16, 4705 (2023).

- Jiang, K., et al. Zero-emission cement plants with advanced amine-based CO2 capture. Environ Sci Technol. 58 (16), 6978-6987 (2024).

- Iqbal, D. M., Wong, L. S., Kong, S. Y. Bio-cementation in construction materials: A review. Materials. 14 (9), 2175 (2021).

- Liu, Y., et al. Microbial-induced calcium carbonate precipitation: Influencing factors, nucleation pathways, and application in wastewater remediation. Sci Total Environ. 860, 160439 (2023).

- Fu, T., Saracho, A. C., Haigh, S. K. Microbially induced carbonate precipitation (MICP) for soil strengthening: A comprehensive review. Biogeotechnics. 1 (1), 100002 (2023).

- Güneyli, H., Rüşen, T. Effect of length-to-diameter ratio on the unconfined compressive strength of cohesive soil specimens. Bull Eng Geol Environ. 75, 793-806 (2016).

- Gebresamuel, H. T., Melese, D. T., Boru, Y. T., Legese, A. M. Effect of specimens' height to diameter ratio on unconfined compressive strength of cohesive soil. Stud Geotech Mech. 45 (2), 112-132 (2023).

- Vigil, T. N., et al. Surface-displayed silicatein-α enzyme in bioengineered E. coli enables biocementation and silica mineralization. Front Syst Biol. 4, 1377188 (2024).

- Choi, S. -. G., et al. Review on geotechnical engineering properties of sands treated by microbially induced calcium carbonate precipitation (MICP) and biopolymers. Constr Build Mater. 246, 118415 (2020).

- Heveran, C. M., et al. Engineered ureolytic microorganisms can tailor the morphology and nanomechanical properties of microbial-precipitated calcium carbonate. Sci Rep. 9 (1), 14721 (2019).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados