Method Article

Produzione e analisi di mattoni in biocemento Sporosarcina pasteurii utilizzando stampi personalizzati stampati in 3D per prove di compressione non confinate

In questo articolo

Riepilogo

La Sporosarcina pasteurii è un batterio ureolitico che scompone l'urea in carbonato e ammonio. Il carbonato si combina con il calcio per formare carbonato di calcio, creando un reticolo cristallino che ancora le particelle circostanti per produrre biocemento. Questo è un protocollo conveniente per l'utilizzo di stampi stampati in 3D per creare mattoni di biocemento adatti ai test di compressione.

Abstract

Il cemento è un materiale da costruzione chiave utilizzato in molte strutture in tutto il mondo, dalle fondamenta delle case ai monumenti storici e alle strade. È un materiale critico e abbondante in tutto il mondo. Tuttavia, la produzione tradizionale di cemento è uno dei principali fattori che contribuiscono alla CO2 atmosferica prodotta dall'uomo, con conseguenti emissioni di gas serra e cambiamenti climatici. La precipitazione microbica della calcite (MICP) è un processo biologico in cui la Sporosarcina pasteurii o altri batteri producono un materiale cementizio resistente quanto il cemento tradizionale, ma il biocemento è a emissioni zero. Questo metodo MICP per la produzione di biocemento è una tecnologia promettente ed è attualmente oggetto di studio attivo da parte di molte aziende, paesi e gruppi di ricerca. Il protocollo qui presentato impiega stampi personalizzati, riutilizzabili e stampati in 3D per il trattamento MICP a flusso continuo di terreno o sabbia, producendo mattoni cilindrici che soddisfano le specifiche standard per i test di compressione non confinati. Gli stampi individuali, autoportanti e ricoperti da serbatoio, consentono un comodo test parallelo di più variabili e repliche. Questo protocollo delinea la reazione MICP di S. pasteurii e la creazione, l'assemblaggio e l'uso degli stampi stampati in 3D per generare mattoni cilindrici in biocemento.

Introduzione

Il calcestruzzo è il principale materiale da costruzione per progetti di costruzione in tutto il mondo 1,2. Uno studio ha rilevato che il cemento è il secondo materiale più consumato al mondo, dietro solo all'acqua3. Ogni anno vengono prodotti quasi 4,1 miliardi di tonnellate di cemento 4,5. La produzione, la lavorazione e l'applicazione tradizionali del cemento determinano quasi l'8% delle emissioni globali di CO2 all'anno6. A causa dell'elevata domanda e degli effetti dannosi della produzione tradizionale di cemento, un nuovo metodo di cementazione a zero emissioni di carbonio è una priorità assoluta per gli obiettivi di sostenibilità globale 7,8,9,10.

La biocementazione è il processo di utilizzo di microrganismi per produrre un cemento, un adesivo o una sostanza che può essere utilizzata per creare una superficie solida o una struttura 1,11. Il processo di biocementazione più ben definito prevede l'utilizzo di batteri ureolitici per precipitare il carbonato di calcio, legando le particelle in un materiale cementizio indurito12,13.

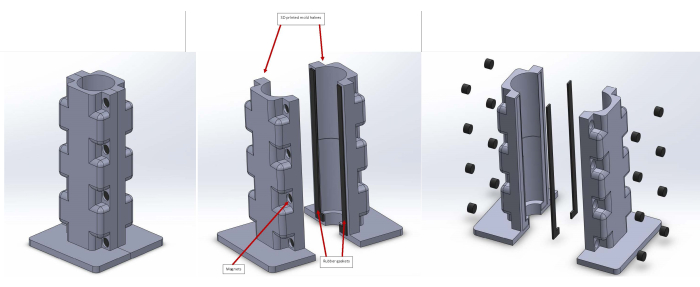

Quando si considera un'alternativa ecologica al cemento tradizionale, l'alternativa deve anche soddisfare le aspettative di resistenza del cemento. Il test di compressione non confinato è una misura analitica utilizzata per determinare la resistenza al taglio di una roccia, di un materiale da costruzione o di un campione di terreno14. Per prove di taglio efficaci, il campione deve essere preparato secondo gli standard del settore, che includono un rapporto diametro/altezza 1:2 e una forma cilindrica15. È stato creato uno stampo stampato in 3D progettato su misura per soddisfare questi standard e aumentare l'efficienza nell'esecuzione di un protocollo MICP. Questi stampi progettati su misura consentono l'applicazione a flusso continuo e il drenaggio di trattamenti MICP sequenziali. La coltura batterica e la soluzione di cementazione possono essere facilmente applicate al serbatoio superiore, che poi scorre attraverso lo stampo e passa attraverso un'apertura foderata in rete sulla base dello stampo. Gli stampi sono progettati per essere appoggiati sopra un becher o un altro contenitore per la raccolta dei rifiuti. Lo stampo è diviso a metà verticalmente per consentire una facile sformatura del mattone cementato. È tenuto insieme da otto magneti fissati al telaio dello stampo e sigillato con resina epossidica per evitare danni ai magneti dovuti all'esposizione alle soluzioni MICP. Le due metà contengono anche una scanalatura interna per posizionare una guarnizione in gomma, che aiuta a sigillare lo stampo e prevenire perdite. All'interno dello stampo cilindrico c'è una scanalatura per indicare il livello di riempimento di sabbia/terra per produrre un mattone di 3 pollici di altezza; Lo spazio al di sopra di tale scanalatura è destinato ad essere utilizzato come serbatoio per l'applicazione di soluzioni di trattamento. Un pezzo di rete metallica posizionato sopra l'apertura inferiore all'interno dello stampo, una volta costruito, impedisce alla sabbia o al terreno di cadere attraverso il fondo dello stampo. Inoltre, un pezzo di rete metallica viene posizionato sulla parte superiore della sabbia o del terreno per aiutare a distribuire uniformemente le soluzioni applicate e garantire che il mattone che si forma abbia una parte superiore uniforme senza creste taglienti, che potrebbero influire sui risultati del test di compressione non confinato.

Gli stampi sono stati progettati utilizzando un software CAD (Computer-Aided Design) e dal file CAD (File supplementare 1 e File supplementare 2) è stato generato un file STL (File supplementare 3 e File supplementare 4). Questo file STL è stato caricato nel programma di stampa 3D e successivamente stampato. Dopo che gli stampi sono stati stampati, è stato utilizzato un sistema a getto d'acqua per rimuovere il materiale di supporto generato dalla stampante 3D, lasciando la struttura finale stampata in 3D. È stato incluso anche il file per la stampa di un dispositivo di pressatura per aiutare a compattare la sabbia/terra nello stampo e creare una superficie superiore piana.

Protocollo

I dettagli dei reagenti, delle attrezzature e del software utilizzati sono elencati nella Tabella dei materiali.

1. Preparazione di soluzioni e terreni

- Infuso cervello-cuore (BHI) - terreno di urea (1 L)

- Pesare 37 g di polvere di BHI utilizzando una bilancia e aggiungerla a un pallone o a un becher da 1 L.

- Pesare 20 g di urea utilizzando una bilancia e aggiungere allo stesso pallone o becher da 1 litro contenente polvere di BHI.

ATTENZIONE: Non sterilizzare in autoclave o aggiungere candeggina a materiali contenenti urea. L'urea si scompone in ammoniaca, che può essere dannosa come gas volatilizzato e può reagire con la candeggina per formare gas mostarda tossico. Smaltire tutti i rifiuti come rifiuti pericolosi secondo i protocolli di sicurezza dell'istituto. - Riempire il pallone o il becher da 1 L contenente BHI in polvere e urea con 1 L di H2O.

- Miscelare e filtrare sterilizzare il mezzo con un filtro da 0,45 μM in un matraccio o becher autoclavato.

- Soluzione di cementazione (1 L)

- Pesare 20 g di urea con una bilancia e aggiungerla a un pallone o a un becher da 1 L.

- Pesare 10 g di NH4Cl (cloruro di ammonio) utilizzando una bilancia e aggiungere allo stesso pallone o becher da 1 L contenente urea.

ATTENZIONE: Non sterilizzare in autoclave o aggiungere candeggina a materiali contenenti cloruro di ammonio. Il cloruro di ammonio formerà un equilibrio con l'ammoniaca gassosa, che può essere dannosa come gas volatilizzato e può reagire con la candeggina per formare gas mostarda tossico. Smaltisci tutti i rifiuti come rifiuti pericolosi secondo i protocolli di sicurezza del tuo istituto. - Pesare 49 g di CaCl4.2H 2O (cloruro di calcio) utilizzando una bilancia e aggiungere allo stesso pallone o becher da 1 L contenente urea e cloruro di ammonio.

- Riempire il pallone o il becher da 1 L contenente urea, cloruro di ammonio e cloruro di calcio con 1 L di H2O.

NOTA: Questa soluzione non è sterilizzata; Preparare fresco e consumare entro 48 ore.

- Stampa e preparazione dei mattoni (eseguita alcuni giorni prima del trattamento MICP)

- Caricare il file STL per lo stampo in mattoni (File supplementare 1) e il dispositivo di rincalzatura (File supplementare 2) nel programma appropriato per la stampante 3D.

NOTA: Il programma specifico utilizzato potrebbe essere diverso utilizzando una stampante 3D diversa. Utilizzare il programma appropriato per la stampante in uso. - Stampa gli stampi e i dispositivi di rincalzatura (Figura 1).

- Elaborare gli stampi in base ai requisiti della stampante.

- Posizionare un magnete in ciascuna delle fessure del magnete appropriate nello stampo, assicurandosi che le cariche siano posizionate in modo tale che le due metà dello stampo si attraggano e non si respingano a vicenda

- Una volta posizionati correttamente i magneti, sigillare ogni magnete con resina epossidica.

- Seleziona due cerchi di rete metallica da 1.5 pollici di diametro e mettili da parte.

- Caricare il file STL per lo stampo in mattoni (File supplementare 1) e il dispositivo di rincalzatura (File supplementare 2) nel programma appropriato per la stampante 3D.

2. Preparazione dei mattoni (Giorno 0)

NOTA: I dettagli per la preparazione di un mattone sono forniti qui.

- Sterilizzare con filtro 150 mL di terreno BHI-urea. Autoclave un pallone da 250 mL.

- Preparare 250 mL di soluzione cementizia; non metterlo nel pallone da 250 ml sterilizzato in autoclave.

- Preparare la coltura di striature isolate di S. pasteurii su una piastra di Petri con agar urea BHI e incubare a 30° C per 24-48 ore (S. pasteurii da stock di glicerolo congelato).

- Coltura starter di S. pasteurii (Giorno 1)

- Preparare una coltura starter da 1,6 mL aggiungendo 1,6 mL di terreno BHI-Urea a una provetta di coltura.

- Inoculare la coltura con 1 colonia dalla piastra di serie del giorno 0.

- Far crescere la coltura starter in uno shaker (150 giri/min) a 30 °C per una notte.

- Crescita della cultura (Giorno 2)

- Ispezionare la coltura starter per confermare la crescita (evidente come aumento della torbidità).

- Aggiungere 40 mL di terreno BHI-urea al pallone autoclavato da 250 mL. Versare 1,6 ml di fermenti lattici nel matrasso. Incubare e agitare a 30 °C per 7 ore.

- Aggiungere altri 40 ml di terreno BHI-urea al matrasso. Mettere il pallone in uno shaker a 20 ° C per una notte (~16 h).

- Trattamento con mattoni con S. pasteurii (Giorno 3)

- Aggiungere altri 40 ml di terreno BHI-urea al pallone di coltura notturna e continuare a incubare lo S. pasteurii a 20 ° C.

- Preparare gli stampi per mattoni (Giorno 3) (vedi Figura 2).

- Posizionare le guarnizioni in gomma negli appositi spazi sugli stampi. Collegare le due metà degli stampi, assicurandosi che le guarnizioni siano sigillate e che tutti i magneti siano collegati.

- Aggiungi un cerchio di rete metallica sottile sul fondo dello stampo cilindrico in mattoni per evitare che la sabbia cada attraverso il foro nello stampo.

- Riempi lo stampo con sabbia o altro materiale fino alla linea all'interno dello stampo e tampona con decisione.

- Posiziona un altro cerchio di rete metallica sulla parte superiore della sabbia per coprire l'intera superficie superiore e tampona di nuovo.

- Posiziona lo stampo sopra un contenitore per rifiuti per raccogliere il flusso.

- Procedura di trattamento (Giorno 3)

- Versare 40 ml di coltura di S. pasteurii sulla sabbia e lasciarla assorbire. Attendere 45 min.

- Versare 80 ml di soluzione cementante sulla sabbia. Attendere 30 minuti.

- Versare 40 ml di coltura di S. pasteurii sulla sabbia. Attendere 30 minuti.

- Versare 80 ml di soluzione cementante sulla sabbia. Attendere 30 minuti.

- Versare 40 ml di coltura di S. pasteurii sulla sabbia. Attendere 30 minuti.

- Versare 80 ml di soluzione cementante sulla sabbia. Lasciare il mattone da solo per almeno 48 ore o fino a quando la sabbia non appare asciutta.

- Controlla il prodotto finale (Giorno 5).

- Aprire gli stampi con cura dividendo lo stampo a metà e rilasciando la pressione dai magneti. Rimuovere delicatamente il mattone dallo stampo.

NOTA: Se la sabbia sembra bagnata, lo stampo dovrà asciugarsi per un altro giorno o due prima di rimuovere il mattone dallo stampo (più il mattone è asciutto, più è facile rimuoverlo). - Posiziona il mattone su un tovagliolo di carta per continuare ad asciugare per 3 settimane prima di eseguire il test di compressione.

- Aprire gli stampi con cura dividendo lo stampo a metà e rilasciando la pressione dai magneti. Rimuovere delicatamente il mattone dallo stampo.

- Pulizia degli stampi (Giorno 5)

- Una volta rimosso il mattone dallo stampo, separare le guarnizioni e la rete metallica da ciascuna metà dello stampo.

- Immergere la rete metallica in una soluzione di etanolo al 70% per 24 ore prima di risciacquare con acqua. Potrebbe essere necessario strofinare leggermente per pulire la rete.

- Sciacquare gli stampi con etanolo al 70% e strofinare con una spazzola a setole morbide, una spugna o un altro dispositivo di pulizia almeno 3 volte; Quindi pulire con acqua e sapone seguito da asciugatura all'aria

- Sciacquare le guarnizioni con etanolo al 70% e poi pulirle con acqua e sapone, quindi asciugare all'aria.

3. Test di compressione (giorno 25)

- Analizzare la resistenza di tutti i mattoni utilizzando un test di compressione non confinato16.

- Assicurati che le estremità circolari del mattone siano piatte e uniformi. Se le estremità non sono uniformi, utilizzare una lima o un altro dispositivo per livellare le superfici.

NOTA: Le estremità del mattone dovrebbero essere per lo più piatte se la rete metallica è stata applicata correttamente. È fondamentale che le estremità del mattone siano il più uniformi possibile per garantire una misurazione accurata della resistenza.

- Assicurati che le estremità circolari del mattone siano piatte e uniformi. Se le estremità non sono uniformi, utilizzare una lima o un altro dispositivo per livellare le superfici.

- Metti un mattone in un sacchetto di plastica con cerniera o sigillato e posiziona il mattoncino nel sacchetto di plastica in modo che le facce piatte del mattone non siano coperte da una cucitura per ottenere una copertura liscia e piatta.

- Posizionare il mattone sulla piastra di carico inferiore. Posiziona una piastra di carico piatta e uniforme sopra il mattone.

- Applicare circa 1 libbra di pressione sul mattone tramite la macchina per prove di compressione non confinata.

- Tarare la lettura digitale.

- Applicare un carico crescente in modo continuo secondo le specifiche della macchina fino a raggiungere il completo cedimento strutturale del mattone.

- Registrare il carico massimo portante per ogni mattone. Eseguire l'analisi statistica desiderata per valutare i risultati.

Risultati

La costruzione dello stampo stampato in 3D può essere vista nella Figura 1 e nella Figura 2. I risultati positivi dovrebbero essere visti come un mattone che mantiene la sua forma quando viene rimosso dallo stampo e, dopo 3 settimane di essiccazione, appare come una struttura solida che può essere facilmente maneggiata con una minima perdita di materiale al tatto. Se il mattone non è solido e si verifica uno sgretolamento o una perdita significativa di materiale dovuta al tocco o al movimento, potrebbe essersi verificato un errore nella preparazione del terreno o della coltura. Esempi di risultati positivi e negativi possono essere visti nella Figura 3.

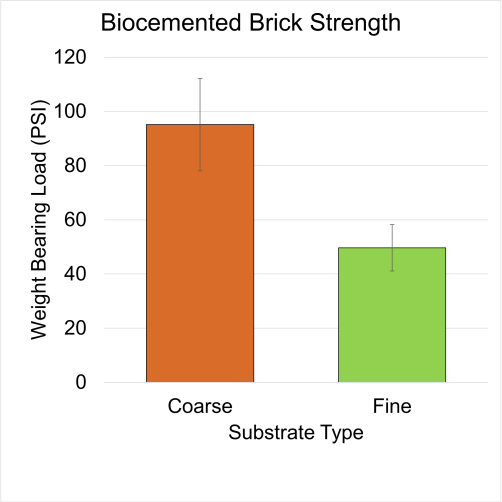

Come mostrato nella Figura 4, gli stampi sono stati utilizzati per testare contemporaneamente due diversi substrati: sabbia grossolana e fine. Un totale di quattro mattoni con sabbia grossolana e quattro con sabbia fine sono stati realizzati utilizzando il protocollo S. pasteurii qui descritto e sottoposti a test di compressione non confinata. Risultati precedentemente documentati della resistenza alla compressione non confinata di terreni biocementati utilizzando S. pasteurii indicano un intervallo di 48-12.400 kPa a seconda del tipo di terreno o sabbia e dell'attività ureasica di S. pasteurii17. Il carico massimo medio per i mattoni di sabbia grossolana era di 95,125 PSI (655 kPa), mentre i mattoni di sabbia fine hanno resistito a un carico massimo medio di 49,625 PSI (321,46 kPa). La capacità di stampare facilmente in 3D un numero qualsiasi di stampi in base alle esigenze ha consentito di testare tutte le variabili contemporaneamente, riducendo al minimo le potenziali variazioni.

Figura 1: Stampo per mattoni. Questa figura illustra la mappa di stampa 3D per gli stampi stampati in 3D. Ogni metà dello stampo viene stampata separatamente. Dopo la lavorazione dello stampo, i magneti vengono posizionati negli otto punti designati e sigillati con resina epossidica. La superficie interna degli stampi contiene due aree incassate in cui le due metà si collegano. Il materiale della guarnizione in gomma è tagliato in modo da corrispondere a queste aree incassate per garantire una tenuta stagna per lo stampo. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Costruzione, trattamento e sformatura dello stampo. Questa figura delinea il processo passo dopo passo per l'assemblaggio degli stampi e la creazione di campioni di mattoni: Passaggio 1: lo stampo viene assemblato tagliando il materiale della guarnizione secondo le specifiche del file, con ciascuno dei 16 magneti inseriti nei fori designati e sigillati con resina epossidica. Passaggio 2: le guarnizioni vengono posizionate nelle rientranze appropriate nello stampo. Passaggio 3: le due metà dello stampo sono collegate. Passaggio 4: (a) Un pezzo circolare di rete metallica viene inserito attraverso la parte superiore dello stampo per coprire il foro inferiore, impedendo la caduta della sabbia; (b) Sabbia o terra viene aggiunta allo stampo fino alla linea di riempimento contrassegnata all'interno dello stampo; (c) Un secondo pezzo circolare di rete metallica è posto sopra la sabbia o il terreno; (d) Un dispositivo di pressatura viene utilizzato per premere saldamente sullo strato superiore della rete metallica, garantendo uno strato superiore piatto e uniforme per il mattone. Passaggio 5: lo stampo con la sabbia viene posizionato sopra un becher o un altro contenitore per raccogliere la soluzione a flusso continuo. Fase 6: I trattamenti vengono applicati seguendo il protocollo. Passaggio 7: dopo il periodo di asciugatura, lo stampo viene posizionato su un lato e la metà superiore dello stampo viene accuratamente separata dalla metà inferiore. Se necessario, il mattone viene lasciato continuare ad asciugarsi nella metà inferiore dello stampo fino a quando non diventa abbastanza solido da essere sollevato in un unico pezzo. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Risultati attesi seguendo il protocollo brick. (A) mostra il risultato positivo atteso, caratterizzato da bordi netti e una solida struttura cilindrica. (B) mostra il risultato negativo atteso, caratterizzato da sgretolamento e mancanza di stabilità strutturale. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Test di compressione. Questa figura presenta i risultati dei test di compressione non confinati per otto mattoni prodotti contemporaneamente utilizzando gli stampi stampati in 3D. La sabbia grossolana ha portato a una resistenza media di 95,125 PSI, mentre la sabbia fine ha avuto una media di 49,625 PSI. Le barre di errore indicano la deviazione standard. È stato eseguito un test t di Student per calcolare il valore p per l'analisi statistica. I mattoni realizzati con il substrato grossolano erano significativamente più resistenti di quelli realizzati con il substrato granulometrico fine (valore p < 0,005). Tutti i mattoni sono stati trattati con soluzioni dello stesso lotto ed essiccati in condizioni identiche per ridurre al minimo le incongruenze sperimentali. Clicca qui per visualizzare una versione più grande di questa figura.

File supplementare 1: file STL per stampo. Questo file contiene il file STL di stampa 3D per la progettazione dello stampo. Clicca qui per scaricare questo file.

File supplementare 2: file STL per dispositivo di pressatura. Questo file include il file STL di stampa 3D per il dispositivo di rincalzatura. Clicca qui per scaricare questo file.

File supplementare 3: file CAD dello stampo. Questo file fornisce il file CAD per la progettazione dello stampo. Clicca qui per scaricare questo file.

File supplementare 4: File CAD del dispositivo di rincalzatura. Questo file contiene il file CAD per la progettazione del dispositivo di rincalzatura. Clicca qui per scaricare questo file.

Discussione

Passaggi critici

Questo protocollo di biocementazione utilizza S. pasteurii MICP per produrre mattoni cilindrici biocementati adatti per test di compressione non confinati. Uno dei fattori più critici per le prove di compressione non confinate è la forma e la struttura del campione. Assicurarsi che la parte superiore e inferiore del prodotto cilindrico siano piatte e che l'altezza del mattone sia il più vicino possibile a 3 pollici; Superare leggermente l'altezza di 3 pollici è meglio che andare sotto. C'è un po' di altezza persa quando si applicano i trattamenti a causa dell'assestamento della sabbia/terreno; Pertanto, si consiglia di riempire leggermente lo stampo prima del trattamento iniziale. Il cerchio di rete metallica posto sulla parte superiore della sabbia/terra prima dei trattamenti aiuta a distribuire la soluzione applicata e a creare una superficie più piana16. La pulizia accurata degli stampi, della rete e delle guarnizioni è fondamentale per ridurre al minimo i rischi di contaminazione incrociata dei futuri mattoni. È anche importante pulire la rete o utilizzare una nuova rete perché nel tempo si biocementerà/si ostruirà e può ridurre la portata se non viene pulita o sostituita13,17.

Modifiche/risoluzione dei problemi

Stampi

Molti altri dispositivi e materiali di stampa possono essere utilizzati per soddisfare le esigenze dei ricercatori. Il file CAD può anche essere modificato per soddisfare le diverse esigenze e produrre forme di stampo più grandi, più piccole o alternative. Inoltre, è possibile utilizzare qualsiasi materiale per guarnizioni o magneti; assicurati solo che soddisfino le dimensioni nel file CAD o modifica il file CAD per soddisfare esigenze diverse. La rete metallica può anche essere sostituita con una rete diversa o potenzialmente con carta da filtro; Assicurarsi che i pori siano abbastanza piccoli da impedire la caduta del particolato. Se il particolato cade attraverso l'apertura inferiore, ciò è spesso causato da un posizionamento improprio della rete metallica e dalla presenza di uno spazio tra la rete e lo stampo. Controllare il posizionamento della rete. Se c'è una perdita significativa delle soluzioni applicate dai lati degli stampi, è probabile che si tratti di un problema con il materiale della guarnizione. Potrebbe essersi verificato un problema durante il processo di taglio o le guarnizioni potrebbero essere state posizionate in modo errato. Se la regolazione del posizionamento non risolve il problema, potrebbe essere necessario tagliare nuove guarnizioni. Se si osserva una contaminazione incrociata negli stampi, potrebbe essere necessario immergere gli stampi, la rete o le guarnizioni in soluzioni di etanolo al 70% o sostituirli con nuovi stampi, reti o guarnizioni14,15.

MICP

Il processo di applicazione MICP può essere modificato per soddisfare diverse esigenze, ad esempio cambiando le fiasche/becher/ecc. Il processo di coltura non richiede il metodo a piastra descritto; Qui può essere applicata la coltura liquida da un ceppo di glicerolo o qualsiasi altro metodo di coltura12. I trattamenti possono essere applicati al campione di terreno utilizzando pipettatori automatici o versando da un cilindro graduato o qualsiasi altro mezzo che consenta il controllo del volume. A volte, le colture batteriche potrebbero non crescere in modo appropriato; Ciò può essere notato dalla mancanza di torbidità dopo l'incubazione. Se ciò accade, riavvia il processo di coltura con una nuova colonia o coltura iniziale. Si consiglia una fase di quantificazione, che consiste nel misurare OD600 o la conta delle colonie, per controllare e documentare la concentrazione di batteri applicata a ciascun mattone16.

Limitazioni

Questo è un processo lungo che richiede diversi giorni e richiede una preparazione prima di iniziare. Non ci sono opportunità di mettere in pausa l'esperimento una volta iniziato il protocollo del Giorno 1.

Significato

Questo protocollo delinea un metodo per produrre mattoni cilindrici di biocemento adatti per prove di resistenza alla compressione non confinate, fornendo un mezzo per poter testare tecniche di biocementazione per applicazioni geotecniche13,17.

Applicazioni future

L'importanza di questo protocollo risiede nella sua efficienza nell'ottimizzare i protocolli di biocementazione e nel testare contemporaneamente più variabili nel processo. Gli stampi riutilizzabili consentono la formazione di mattoni cilindrici delle dimensioni specifiche utilizzate per i test di compressione non confinati e i serbatoi nella parte superiore degli stampi consentono di applicare le soluzioni MICP in blocco invece di applicare lentamente le soluzioni a poco a poco in attesa che si muovano attraverso il materiale nello stampo. È possibile stampare e utilizzare in parallelo un numero qualsiasi di singoli stampi, consentendo un facile confronto di diverse variabili, come i cambiamenti nella composizione chimica della soluzione di cementazione o l'uso di diversi microrganismi. Poiché gli stampi sono progettati per essere posizionati sopra un contenitore per la raccolta dei rifiuti a flusso continuo, il flusso può essere misurato e valutato per la conta batterica, il pH, il contenuto di ioni o qualsiasi altra variabile di test. Alcuni studi, come la valutazione delle capacità MICP di Escherichia coli geneticamente modificato per esprimere l'enzima ureasi, hanno misurato la cinetica di precipitazione misurando la deplezione di calcio, con particolare attenzione al confronto diretto tra diversi ceppi di batteri o diversi costrutti plasmidici; Questo protocollo è ideale per questo tipo di ricerca di valutazione o ottimizzazione18.

Divulgazioni

Gli autori dichiarano di non avere conflitti di interesse. Questo manoscritto è stato approvato per la pubblicazione pubblica. Numero PA: USAFA-DF-2024-777. Le opinioni espresse in questo documento sono quelle degli autori e non rappresentano necessariamente la posizione o la politica ufficiale del governo degli Stati Uniti, del Dipartimento della Difesa o del Dipartimento dell'Aeronautica.

Riconoscimenti

Questo materiale si basa su una ricerca sponsorizzata dalla United States Air Force Academy e dall'Air Force Research Lab con il numero di accordo FA7000-24-2-0005 (MG). Il governo degli Stati Uniti è autorizzato a riprodurre e distribuire ristampe per scopi governativi, nonostante qualsiasi annotazione sul copyright.

Materiali

| Name | Company | Catalog Number | Comments |

| 3D-Printer | Stratasys | Objet 30 V3 | Objet30 Pro V3.0 Desktop 3D-Printer |

| 3D-Printer Material | Stratasys | OBJ-04066 | Rigur RGD450 Model Material |

| 3D-Printer Material | Stratasys | OBJ-04020 | Sup 705 Support Material |

| Ammonium Chloride | Fisher Scientific | A661-500 | Any other Ammonium Chloride should work, manufacturer should not matter |

| Brain Heart Infusion Broth | Millipore | 53286 | Any other Brain Heart Infusion Broth should work, manufacturer should not matter |

| Calcium Chloride Dihydrate | VWR | BDH9224 | Any other Calcium chloride Dihydrate should work, manufacturer should not matter |

| Coarse Sand | Ward’s | 470016-902 | Special Sand-Gravel Mix and Stress Clay |

| Desktop Water Jet | Stratasys | OBJ-01400 | Water jet system for post-processing of 3D prints |

| Epoxy | Gorilla Glue | 4200102 | GORILLA Epoxy Adhesive: Epoxy, 0.8 fl oz, Syringe, Clear, Thick Liquid |

| Fine Sand | Sandtastik | PLA25 | Play Sand in Sparkling White |

| Gasket Material | McMaster-Carr | 8525T65 | Ethylene-propylene diene monomer (EPDM) 1/16” thickness |

| GrabCAD | Stratasys | GrabCAD | 3D printer software |

| Magnets | K&J Magnetics | D64-N52 | Neodymium Magnet Grade N52 |

| SolidWorks 2021 | Dassault Systèmes | SolidWorks 2021 | CAD software |

| Sporosarcina pasteurii | Strain: ATCC 11859 / DSM 33 | ||

| Vacuum Filtration cup 0.45µm | VWR | 10040-450 | |

| Wire Mesh 1.5” Diameter Discs | McMaster-Carr | 2812T43 | Steel Wire Mesh Material |

Riferimenti

- Xiao, Y., He, X., Zaman, M., Ma, G., Zhao, C. Review of strength improvements of biocemented soils. Int J Geomech. 22 (11), 03122001 (2022).

- Hottle, T., et al. Environmental life-cycle assessment of concrete produced in the United States. J Clean Prod. 363, 131834 (2022).

- Miller, S. A., John, V. M., Pacca, S. A., Horvath, A. Carbon dioxide reduction potential in the global cement industry by 2050. Cem Concr Res. 114, 115-124 (2018).

- . Cement Technology Roadmap: Carbon Emissions Reductions up to 2050 Available from: https://www.iea.org/reports/cement-technology-roadmap-carbon-emissions-reductions-up-to-2050 (2009)

- Rodgers, L. Climate change: The massive CO2 emitter you may not know about. BBC News. 17 (12), (2018).

- Imbabi, M. S., Carrigan, C., Mckenna, S. Trends and developments in green cement and concrete technology. Int J Sustain Built Environ. 1 (2), 194-216 (2012).

- . THE 17 GOALS | Sustainable Development Available from: https://sdgs.un.org/goals (2024)

- Lehne, J., Preston, F. Making Concrete Change: Innovation in low-carbon cement and concrete. Chatham House. , (2018).

- Zhang, G. -. Y., Wang, X. -. Y. . Materials. 16, 4705 (2023).

- Jiang, K., et al. Zero-emission cement plants with advanced amine-based CO2 capture. Environ Sci Technol. 58 (16), 6978-6987 (2024).

- Iqbal, D. M., Wong, L. S., Kong, S. Y. Bio-cementation in construction materials: A review. Materials. 14 (9), 2175 (2021).

- Liu, Y., et al. Microbial-induced calcium carbonate precipitation: Influencing factors, nucleation pathways, and application in wastewater remediation. Sci Total Environ. 860, 160439 (2023).

- Fu, T., Saracho, A. C., Haigh, S. K. Microbially induced carbonate precipitation (MICP) for soil strengthening: A comprehensive review. Biogeotechnics. 1 (1), 100002 (2023).

- Güneyli, H., Rüşen, T. Effect of length-to-diameter ratio on the unconfined compressive strength of cohesive soil specimens. Bull Eng Geol Environ. 75, 793-806 (2016).

- Gebresamuel, H. T., Melese, D. T., Boru, Y. T., Legese, A. M. Effect of specimens' height to diameter ratio on unconfined compressive strength of cohesive soil. Stud Geotech Mech. 45 (2), 112-132 (2023).

- Vigil, T. N., et al. Surface-displayed silicatein-α enzyme in bioengineered E. coli enables biocementation and silica mineralization. Front Syst Biol. 4, 1377188 (2024).

- Choi, S. -. G., et al. Review on geotechnical engineering properties of sands treated by microbially induced calcium carbonate precipitation (MICP) and biopolymers. Constr Build Mater. 246, 118415 (2020).

- Heveran, C. M., et al. Engineered ureolytic microorganisms can tailor the morphology and nanomechanical properties of microbial-precipitated calcium carbonate. Sci Rep. 9 (1), 14721 (2019).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon