Method Article

Herstellung und Analyse von Sporosarcina pasteurii Biozementziegeln unter Verwendung von kundenspezifischen 3D-gedruckten Formen für uneingeschränkte Kompressionstests

In diesem Artikel

Zusammenfassung

Sporosarcina pasteurii ist ein ureolytisches Bakterium, das Harnstoff in Karbonat und Ammonium aufspaltet. Das Karbonat verbindet sich mit Kalzium zu Kalziumkarbonat, wodurch ein Kristallgitter entsteht, das die umgebenden Partikel miteinander verankert, um Biozement herzustellen. Dies ist ein praktisches Protokoll für die Verwendung von 3D-gedruckten Formen zur Herstellung von Biozementziegeln, die für die Druckprüfung geeignet sind.

Zusammenfassung

Zement ist ein wichtiger Baustoff, der in vielen Bauwerken auf der ganzen Welt verwendet wird, von Fundamenten für Häuser bis hin zu historischen Denkmälern und Straßen. Es ist ein kritisches und weltweit reichlich vorhandenes Material. Die traditionelle Herstellung von Zement leistet jedoch einen großen Beitrag zum vom Menschenverursachten CO 2, was zu Treibhausgasemissionen und Klimawandel führt. Die mikrobiell induzierte Calcitfällung (MICP) ist ein biologischer Prozess, bei dem Sporosarcina pasteurii oder andere Bakterien ein Zementmaterial herstellen, das genauso stark ist wie herkömmlicher Zement, aber Biozement ist kohlenstoffneutral. Diese MICP-Methode zur Herstellung von Biozement ist eine vielversprechende Technologie und wird derzeit von vielen Unternehmen, Ländern und Forschungsgruppen aktiv untersucht. Das hier vorgestellte Protokoll verwendet kundenspezifische, wiederverwendbare, 3D-gedruckte Formen für die Durchfluss-MICP-Behandlung von Boden oder Sand und stellt zylindrische Ziegel her, die den Standardspezifikationen für uneingeschränkte Drucktests entsprechen. Die einzelnen, freistehenden Formen mit Reservoirdeckel ermöglichen eine bequeme parallele Prüfung mehrerer Variablen und Replikate. Dieses Protokoll beschreibt die S. pasteurii MICP-Reaktion und die Erstellung, Montage und Verwendung der 3D-gedruckten Formen zur Herstellung von zylindrischen Biozementziegeln.

Einleitung

Beton ist der wichtigste Baustoff für Bauprojekte auf der ganzen Welt 1,2. Eine Studie ergab, dass Zement nach Wasser das am zweithäufigsten verbrauchte Material der Welt ist3. Jedes Jahr werden fast 4,1 Milliarden Tonnen Zement produziert 4,5. Die traditionelle Herstellung, Verarbeitung und Anwendung von Zement verursacht jährlich fast 8 % der weltweiten CO2 -Emissionen6. Aufgrund der hohen Nachfrage und der dennoch schädlichen Auswirkungen der traditionellen Zementherstellung hat ein neuartiges kohlenstoffneutrales Verfahren zur Zementierung oberste Priorität für die globalen Nachhaltigkeitsziele 7,8,9,10.

Biozementierung ist der Prozess der Verwendung von Mikroorganismen zur Herstellung eines Zementes, Klebstoffs oder einer Substanz, die zur Herstellung einer festen Oberfläche oder Struktur verwendet werden kann 1,11. Der am besten definierte Biozementierungsprozess beinhaltet die Verwendung von ureolytischen Bakterien zur Ausfällung von Calciumcarbonat, wodurch Partikel zu einem gehärteten Zementmaterial miteinander verbundenwerden 12,13.

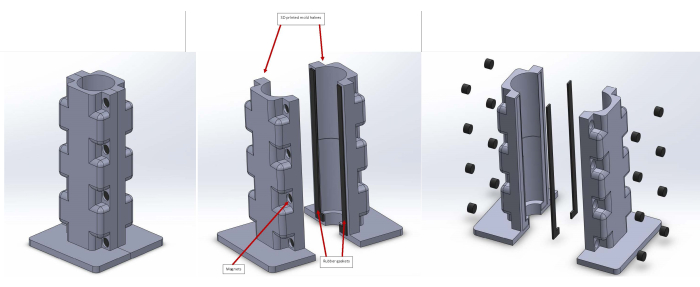

Wenn eine umweltfreundliche Alternative zu herkömmlichem Zement in Betracht gezogen wird, muss die Alternative auch die Festigkeitserwartungen für Zement erfüllen. Der uneingeschränkte Druckversuch ist eine analytische Messung, die zur Bestimmung der Scherfestigkeit eines Gesteins, eines Baustoffs oder einer Bodenprobe14 verwendet wird. Für eine effektive Scherprüfung muss die Probe gemäß den Industriestandards vorbereitet werden, zu denen ein Durchmesser-zu-Höhe-Verhältnis von 1:2 und eine zylindrische Form15 gehören. Eine maßgeschneiderte 3D-gedruckte Form wurde entwickelt, um diese Standards zu erfüllen und die Effizienz bei der Ausführung eines MICP-Protokolls zu steigern. Diese kundenspezifischen Formen ermöglichen die Durchflussanwendung und Drainage von sequentiellen MICP-Behandlungen. Die Bakterienkultur und die Zementierungslösung können einfach auf das obere Reservoir aufgetragen werden, das dann durch die Form läuft und durch eine mit Netz ausgekleidete Öffnung am Boden der Form verläuft. Die Formen sind so konzipiert, dass sie auf einem Becherglas oder einem anderen Abfallsammelbehälter ruhen. Die Form wird vertikal in zwei Hälften geteilt, um ein einfaches Entformen des zementierten Ziegels zu ermöglichen. Es wird von acht Magneten zusammengehalten, die am Rahmen der Form befestigt und mit Epoxidharz versiegelt sind, um eine Beschädigung der Magnete durch den Kontakt mit den MICP-Lösungen zu verhindern. Die beiden Hälften enthalten auch eine eingelassene Nut zum Platzieren einer Gummidichtung, die dazu beiträgt, die Form abzudichten und ein Auslaufen zu verhindern. Auf der Innenseite der zylindrischen Form befindet sich eine Rille, um den Füllstand für Sand/Erde anzuzeigen, um einen Ziegel mit einer Höhe von 3 Zoll herzustellen; Der Raum über dieser Nut soll als Reservoir für das Auftragen von Aufbereitungslösungen genutzt werden. Ein Stück Drahtgeflecht, das über die untere Öffnung an der Innenseite der Form gelegt wird, verhindert, dass der Sand oder die Erde durch den Boden der Form herausfällt. Zusätzlich wird ein Stück Drahtgeflecht auf den Sand oder die Erde gelegt, um die gleichmäßige Verteilung der aufgetragenen Lösungen zu unterstützen und sicherzustellen, dass der geformte Ziegel eine gleichmäßige Oberseite ohne scharfe Rillen hat, die die Ergebnisse des uneingeschränkten Drucktests beeinträchtigen könnten.

Die Formen wurden mit Hilfe einer CAD-Software (Computer Aided Design) konstruiert, und aus der CAD-Datei (Zusatzdatei 3 und Zusatzdatei 4) wurde eine STL-Datei (Ergänzungsdatei 1 und Ergänzungsdatei 2) generiert. Diese STL-Datei wurde in das 3D-Druckerprogramm hochgeladen und anschließend gedruckt. Nachdem die Formen gedruckt waren, wurde ein Wasserstrahlsystem verwendet, um das aus dem 3D-Drucker erzeugte Stützmaterial zu entfernen, so dass die endgültige 3D-gedruckte Struktur übrig blieb. Die Datei für den Druck einer Stopfvorrichtung, die bei der Verdichtung des Sandes/Bodens in der Form und der Schaffung einer ebenen Oberfläche helfen soll, ist ebenfalls enthalten.

Protokoll

Die Details zu den verwendeten Reagenzien, Geräten und Software sind in der Materialtabelle aufgeführt.

1. Vorbereitung der Lösungen und Medien

- Gehirn-Herz-Infusion (BHI) - Harnstoffmedium (1 L)

- 37 g BHI-Pulver mit einer Waage abwiegen und in einen 1-Liter-Kolben oder ein Becherglas geben.

- Wiegen Sie 20 g Harnstoff mit einer Waage ab und geben Sie ihn in denselben 1-Liter-Kolben oder Becher, der BHI-Pulver enthält.

ACHTUNG: Materialien mit Harnstoff nicht autoklavieren oder Bleichmittel hinzufügen. Harnstoff zerfällt in Ammoniak, das als verflüchtigtes Gas schädlich sein kann und mit Bleiche zu giftigem Senfgas reagieren kann. Entsorgen Sie alle Abfälle als Sondermüll gemäß den Sicherheitsprotokollen der Institution. - Der 1-Liter-Kolben oder das Becherglas mit BHI-Pulver und Harnstoff ist mit 1 l H2O zu füllen.

- Mischen und filtrieren: Sterilisieren Sie das Medium mit einem 0,45-μM-Filter in einen autoklavierten Kolben oder ein Becherglas.

- Zementierungslösung (1 L)

- 20 g Harnstoff mit einer Waage abwiegen und in einen 1-Liter-Kolben oder ein Becherglas geben.

- 10 g NH4Cl (Ammoniumchlorid) werden mit einer Waage gewogen und in denselben 1-Liter-Kolben oder Becher mit Harnstoff gegeben.

ACHTUNG: Materialien, die Ammoniumchlorid enthalten, nicht autoklavieren oder Bleichmittel hinzufügen. Ammoniumchlorid bildet ein Gleichgewicht mit Ammoniakgas, das als verflüchtigtes Gas schädlich sein kann und mit Bleiche zu giftigem Senfgas reagieren kann. Entsorgen Sie alle Abfälle als Sondermüll gemäß den Sicherheitsprotokollen Ihrer Einrichtung. - 49 g CaCl4,2H 2O (Calciumchlorid) werden mit einer Waage gewogen und in denselben 1-Liter-Kolben oder Becher mit Harnstoff und Ammoniumchlorid gegeben.

- Der 1-Liter-Kolben oder das Becherglas, das Harnstoff, Ammoniumchlorid und Calciumchlorid enthält, ist mit 1 l H2O zu füllen.

HINWEIS: Diese Lösung ist nicht sterilisiert; Frisch zubereiten und innerhalb von 48 h verbrauchen.

- Ziegeldruck und -vorbereitung (einige Tage vor der MICP-Behandlung durchgeführt)

- Laden Sie die STL-Datei für die Ziegelform (Ergänzungsdatei 1) und das Stopfgerät (Ergänzungsdatei 2) in das entsprechende Programm für den 3D-Drucker.

HINWEIS: Das speziell verwendete Programm kann bei Verwendung eines anderen 3D-Druckers unterschiedlich sein. Verwenden Sie das entsprechende Programm für den Drucker, den Sie verwenden. - Drucken Sie die Formen und Stopfvorrichtungen (Abbildung 1).

- Verarbeiten Sie die Formen gemäß den Anforderungen des Druckers.

- Platzieren Sie jeweils einen Magneten in den entsprechenden Magnetschlitzen in der Form und achten Sie darauf, dass die Ladungen so angeordnet sind, dass sich die beiden Hälften der Form anziehen und nicht abstoßen

- Sobald die Magnete richtig platziert sind, versiegeln Sie jeden Magneten mit Epoxidharz.

- Wählen Sie zwei Kreise aus Drahtgeflecht mit einem Durchmesser von 1,5 Zoll aus und legen Sie sie beiseite.

- Laden Sie die STL-Datei für die Ziegelform (Ergänzungsdatei 1) und das Stopfgerät (Ergänzungsdatei 2) in das entsprechende Programm für den 3D-Drucker.

2. Vorbereitung der Ziegel (Tag 0)

HINWEIS: Die Details zur Vorbereitung eines Ziegels finden Sie hier.

- Der Filter sterilisiert 150 mL BHI-Harnstoff-Medium. Autoklavieren Sie einen 250-ml-Kolben.

- Bereiten Sie 250 ml Zementationslösung vor; Legen Sie es nicht in den autoklavierten 250-ml-Kolben.

- S. pasteurii isolierte Streifenkultur auf einer Petrischale mit BHI-Harnstoff-Agar zubereiten und bei 30° C für 24-48 h inkubieren (S. pasteurii aus gefrorenem Glycerin-Fond).

- Starterkultur von S. pasteurii (Tag 1)

- Stellen Sie eine 1,6-ml-Starterkultur her, indem Sie 1,6 ml BHI-Harnstoffmedium in ein Kulturröhrchen geben.

- Beimpfen Sie die Kultur mit 1 Kolonie von der Tag-0-Streifenplatte.

- Lassen Sie die Starterkultur über Nacht in einem Shaker (150 U/min) bei 30 °C wachsen.

- Kulturelles Wachstum (Tag 2)

- Untersuchen Sie die Starterkultur, um das Wachstum zu bestätigen (erkennbar an erhöhter Trübung).

- 40 ml BHI-Harnstoffmedium in den 250 ml-Autoklavkolben geben. Die 1,6 ml Starterkultur wird in den Kolben gegeben. Inkubieren und 7 h bei 30 °C schütteln.

- Geben Sie zusätzlich 40 ml BHI-Harnstoffmedium in den Kolben. Stellen Sie den Kolben über Nacht (~16 h) bei 20°C in einen Shaker.

- Ziegelbehandlung mit S. pasteurii (Tag 3)

- Geben Sie weitere 40 ml BHI-Harnstoffmedium in den Übernachtkulturkolben und inkubieren Sie die S. pasteurii bei 20 °C weiter.

- Bereiten Sie die Ziegelformen vor (Tag 3) (siehe Abbildung 2).

- Platzieren Sie Gummidichtungen an den entsprechenden Stellen an den Formen. Verbinden Sie die beiden Hälften der Formen und stellen Sie sicher, dass die Dichtungen abgedichtet sind und alle Magnete verbunden sind.

- Füge einen Kreis aus feinem Drahtgeflecht am Boden der zylindrischen Ziegelform hinzu, um zu verhindern, dass Sand durch das Loch in der Form fällt.

- Füllen Sie die Form mit Sand oder anderem Material bis zur Linie an der Innenseite der Form und stampfen Sie sie fest.

- Lege einen weiteren Kreis aus Drahtgeflecht auf die Oberseite des Sandes, um die gesamte Oberfläche zu bedecken, und stampfe erneut.

- Stellen Sie die Form auf einen Abfallbehälter, um den Durchfluss aufzufangen.

- Ablauf der Behandlung (Tag 3)

- Gießen Sie 40 ml S. pasteurii-Kultur auf den Sand und lassen Sie sie einziehen. Warten Sie 45 Minuten.

- Gießen Sie 80 ml Befestigungslösung auf den Sand. Warten Sie 30 Minuten.

- Gießen Sie 40 ml S. pasteurii-Kultur auf den Sand. Warten Sie 30 Minuten.

- Gießen Sie 80 ml Befestigungslösung auf den Sand. Warten Sie 30 Minuten.

- Gießen Sie 40 ml S. pasteurii-Kultur auf den Sand. Warten Sie 30 Minuten.

- Gießen Sie 80 ml Befestigungslösung auf den Sand. Lassen Sie den Ziegel mindestens 48 h lang in Ruhe oder bis der Sand trocken erscheint.

- Überprüfen Sie das Endprodukt (Tag 5).

- Öffnen Sie die Formen vorsichtig, indem Sie die Form in zwei Hälften teilen und den Druck von den Magneten lösen. Entferne den Ziegel vorsichtig aus der Form.

HINWEIS: Wenn der Sand nass erscheint, muss die Form noch ein oder zwei Tage trocknen, bevor der Stein aus der Form genommen wird (je trockener der Stein ist, desto einfacher ist er zu entfernen). - Legen Sie den Ziegel auf ein Papiertuch, um ihn 3 Wochen lang weiter zu trocknen, bevor Sie einen Drucktest durchführen.

- Öffnen Sie die Formen vorsichtig, indem Sie die Form in zwei Hälften teilen und den Druck von den Magneten lösen. Entferne den Ziegel vorsichtig aus der Form.

- Reinigung von Formen (Tag 5)

- Sobald der Ziegel aus der Form genommen wurde, trenne die Dichtungen und das Drahtgeflecht von jeder Hälfte der Form.

- Weichen Sie das Drahtgeflecht 24 Stunden lang in einer Lösung aus 70 % Ethanol ein, bevor Sie es mit Wasser spülen. Möglicherweise ist ein leichtes Schrubben erforderlich, um das Netz zu reinigen.

- Spülen Sie die Formen mit 70% Ethanol ab und schrubben Sie sie mindestens 3 Mal mit einer Bürste mit weichen Borsten, einem Schwamm oder einem anderen Reinigungsgerät. Dann mit Wasser und Seife reinigen und anschließend an der Luft trocknen

- Spülen Sie die Dichtungen mit 70 % Ethanol und reinigen Sie sie dann mit Wasser und Seife, gefolgt von Lufttrocknung.

3. Druckprüfung (Tag 25)

- Analysieren Sie alle Steine auf ihre Festigkeit mit einem uneingeschränkten Drucktest16.

- Achte darauf, dass die runden Enden des Ziegels flach und gleichmäßig sind. Wenn die Enden nicht gleichmäßig sind, verwenden Sie eine Feile oder ein anderes Gerät, um die Oberflächen auszugleichen.

HINWEIS: Die Enden des Ziegels sollten größtenteils flach sein, wenn das Drahtgeflecht korrekt angebracht wurde. Es ist wichtig, dass die Enden des Ziegels so gleichmäßig wie möglich sind, um eine genaue Messung der Festigkeit zu gewährleisten.

- Achte darauf, dass die runden Enden des Ziegels flach und gleichmäßig sind. Wenn die Enden nicht gleichmäßig sind, verwenden Sie eine Feile oder ein anderes Gerät, um die Oberflächen auszugleichen.

- Legen Sie einen Ziegel in eine Plastiktüte mit Reißverschluss oder versiegelt und positionieren Sie den Stein so in der Plastiktüte, dass die flachen Flächen des Ziegels nicht von einer Naht verdeckt werden, um eine glatte, flache Abdeckung zu erzielen.

- Lege den Stein auf die untere Ladeplatte. Legen Sie eine flache und ebene Ladeplatte auf den Ziegel.

- Üben Sie über die uneingeschränkte Kompressionsprüfmaschine etwa 1 Pfund Druck auf den Stein aus.

- Tarieren Sie die Digitalanzeige.

- Kontinuierlich die zunehmende Last gemäß den Maschinenspezifikationen aufbringen, bis ein vollständiges strukturelles Versagen des Ziegels erreicht ist.

- Notieren Sie die maximale Traglast für jeden Stein. Führen Sie die gewünschte statistische Analyse durch, um die Ergebnisse auszuwerten.

Ergebnisse

Der Aufbau der 3D-gedruckten Form ist in Abbildung 1 und Abbildung 2 zu sehen. Positive Ergebnisse sollten als ein Ziegel angesehen werden, der seine Form behält, wenn er aus der Form genommen wird, und nach 3-wöchiger Trocknung als solide Struktur erscheint, die leicht und mit minimalem Materialverlust durch Berührung gehandhabt werden kann. Wenn der Ziegel nicht fest ist und zerbröckelt oder erheblicher Materialverlust durch Berührung oder Bewegung auftritt, wurde möglicherweise ein Fehler bei der Vorbereitung des Mediums oder der Kultur gemacht. Beispiele für positive und negative Brick-Ergebnisse sind in Abbildung 3 zu sehen.

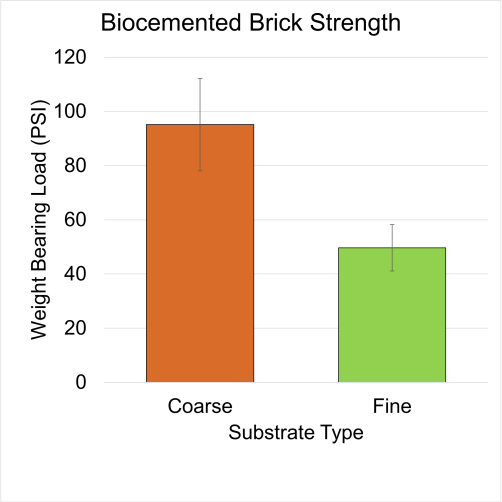

Wie in Abbildung 4 zu sehen ist, wurden mit den Formen gleichzeitig zwei unterschiedliche Substrate getestet: grober und feiner Sand. Insgesamt wurden vier Ziegel aus grobem Sand und vier aus feinem Sand unter Verwendung des hier beschriebenen S. pasteurii-Protokolls hergestellt und einer uneingeschränkten Druckprüfung unterzogen. Zuvor dokumentierte Ergebnisse der uneingeschränkten Druckfestigkeit von biozementierten Böden mit S. pasteurii deuten auf einen Bereich von 48-12.400 kPa hin, abhängig von der Boden- oder Sandart und der Ureaseaktivität von S. pasteurii17. Die durchschnittliche maximale Belastung der groben Sandsteine lag bei 95,125 PSI (655 kPa), während die feinen Sandsteine einer durchschnittlichen Maximalbelastung von 49,625 PSI (321,46 kPa) standhielten. Die Möglichkeit, bei Bedarf einfach eine beliebige Anzahl von Formen in 3D zu drucken, ermöglichte das gleichzeitige Testen aller Variablen, wodurch mögliche Schwankungen minimiert wurden.

Abbildung 1: Ziegelform. Diese Abbildung veranschaulicht die 3D-Druckkarte für die 3D-gedruckten Formen. Jede Hälfte der Form wird separat gedruckt. Nach der Formbearbeitung werden Magnete an den dafür vorgesehenen acht Stellen platziert und mit Epoxidharz versiegelt. Die Innenfläche der Formen enthält zwei vertiefte Bereiche, in denen die beiden Hälften miteinander verbunden sind. Das Gummidichtungsmaterial wird so geschnitten, dass es zu diesen vertieften Bereichen passt, um eine wasserdichte Abdichtung der Form zu gewährleisten. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 2: Werkzeugbau, -behandlung und -entformung. Diese Abbildung zeigt den Schritt-für-Schritt-Prozess für den Zusammenbau der Formen und die Erstellung von Ziegelmustern: Schritt 1: Die Form wird zusammengebaut, indem das Dichtungsmaterial gemäß den Dateispezifikationen geschnitten wird, wobei jeder der 16 Magneten in die dafür vorgesehenen Löcher eingesetzt und mit Epoxidharz versiegelt wird. Schritt 2: Die Dichtungen werden in die entsprechenden Vertiefungen in der Form eingesetzt. Schritt 3: Die beiden Hälften der Form werden miteinander verbunden. Schritt 4: (a) Ein kreisförmiges Stück Drahtgeflecht wird durch die Oberseite der Form eingeführt, um das untere Loch abzudecken und zu verhindern, dass Sand durchfällt; b) Sand oder Erde wird der Form bis zu der auf der Innenseite der Form markierten Fülllinie zugesetzt; c) Ein zweites kreisförmiges Stück Drahtgeflecht wird auf den Sand oder die Erde gelegt; d) Eine Stopfvorrichtung wird verwendet, um die oberste Schicht des Drahtgeflechts fest nach unten zu drücken, um eine flache und gleichmäßige Deckschicht für den Ziegel zu gewährleisten. Schritt 5: Die Form mit dem Sand wird auf ein Becherglas oder einen anderen Behälter gestellt, um die Durchflusslösung aufzufangen. Schritt 6: Die Behandlungen werden gemäß dem Protokoll durchgeführt. Schritt 7: Nach der Trocknungszeit wird die Form auf die Seite gelegt und die obere Hälfte der Form vorsichtig von der unteren Hälfte getrennt. Falls erforderlich, lässt man den Ziegel in der unteren Hälfte der Form weiter trocknen, bis er fest genug ist, um in einem Stück herausgehoben zu werden. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 3: Erwartete Ergebnisse nach dem Ziegelprotokoll. (A) zeigt das erwartete positive Ergebnis, gekennzeichnet durch klare Kanten und eine solide zylindrische Struktur. (B) zeigt das erwartete negative Ergebnis, das durch Bröckeln und einen Mangel an struktureller Stabilität gekennzeichnet ist. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 4: Druckprüfung. Diese Abbildung zeigt die Ergebnisse der uneingeschränkten Druckprüfung für acht Ziegel, die gleichzeitig mit den 3D-gedruckten Formen hergestellt wurden. Der grobe Sand ergab eine durchschnittliche Festigkeit von 95,125 PSI, während der feine Sand durchschnittlich 49,625 PSI erreichte. Fehlerbalken geben die Standardabweichung an. Ein Student's t-Test wurde durchgeführt, um den p-Wert für die statistische Analyse zu berechnen. Ziegel, die mit dem groben Substrat hergestellt wurden, waren signifikant fester als solche mit dem feinen Partikelsubstrat (p-Wert < 0,005). Alle Ziegel wurden mit Lösungen aus der gleichen Charge behandelt und unter identischen Bedingungen getrocknet, um experimentelle Inkonsistenzen zu minimieren. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Datei 1: STL-Datei für Schimmel. Diese Datei enthält die 3D-Druck-STL-Datei für die Formkonstruktion. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzungsdatei 2: STL-Datei für Stopfvorrichtung. Diese Datei enthält die 3D-Druck-STL-Datei für das Stopfgerät. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzende Datei 3: CAD-Datei für die Form. Diese Datei stellt die CAD-Datei für die Werkzeugkonstruktion bereit. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzende Datei 4: CAD-Datei für Stopfvorrichtungen. Diese Datei enthält die CAD-Datei für die Konstruktion der Stopfvorrichtung. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Diskussion

Kritische Schritte

Dieses Biozementierungsprotokoll verwendet S. pasteurii MICP zur Herstellung von biozementierten zylindrischen Steinen, die für uneingeschränkte Druckprüfungen geeignet sind. Einer der kritischsten Faktoren für die uneingeschränkte Druckprüfung ist die Form und Struktur der Probe. Stellen Sie sicher, dass die Ober- und Unterseite des Zylinderprodukts flach sind und die Höhe des Ziegels so nah wie möglich an 3 Zoll liegt. Es ist besser, die 3-Zoll-Höhenmarke leicht zu überschreiten, als darunter zu gehen. Bei der Anwendung von Behandlungen geht aufgrund der Ablagerung des Sandes/Bodens etwas Höhe verloren. Daher empfiehlt es sich, die Form vor der Erstbehandlung leicht zu überfüllen. Der Kreis aus Drahtgeflecht, der vor der Behandlung auf dem Sand/Boden platziert wird, trägt dazu bei, die aufgetragene Lösung zu verteilen und eine ebenere Oberflächezu schaffen 16. Die gründliche Reinigung der Formen, des Gewebes und der Dichtungen ist entscheidend, um das Risiko einer Kreuzkontamination zukünftiger Ziegel zu minimieren. Es ist auch wichtig, das Netz zu reinigen oder ein neues Netz zu verwenden, da es mit der Zeit biozementiert/verstopft wird und die Durchflussrate verringern kann, wenn es nicht gereinigt oder ausgetauscht wird13,17.

Änderungen/Fehlerbehebung

Schimmelpilze

Viele andere Druckgeräte und -materialien können verwendet werden, um den Bedürfnissen der Forscher gerecht zu werden. Die CAD-Datei kann auch geändert werden, um unterschiedliche Anforderungen zu erfüllen und größere, kleinere oder alternative Formformen herzustellen. Darüber hinaus können beliebige Dichtungsmaterialien oder Magnete verwendet werden. Stellen Sie einfach sicher, dass sie den Abmessungen in der CAD-Datei entsprechen, oder ändern Sie die CAD-Datei, um unterschiedliche Anforderungen zu erfüllen. Das Drahtgeflecht kann auch gegen ein anderes Netz oder möglicherweise Filterpapier ausgetauscht werden. Stellen Sie sicher, dass die Poren klein genug sind, um zu verhindern, dass die Partikel durchfallen. Wenn Partikel durch die untere Öffnung fallen, wird dies oft durch eine unsachgemäße Platzierung des Drahtgewebes und das Vorhandensein eines Spalts zwischen dem Netz und der Form verursacht. Überprüfen Sie die Platzierung des Netzes. Wenn die aufgetragenen Lösungen an den Seiten der Formen stark austreten, handelt es sich wahrscheinlich um ein Problem mit dem Dichtungsmaterial. Es könnte ein Problem beim Schneiden aufgetreten sein, oder die Dichtungen könnten falsch platziert worden sein. Wenn das Problem durch die Anpassung der Platzierung nicht behoben wird, müssen möglicherweise neue Dichtungen geschnitten werden. Wird eine Kreuzkontamination in den Formen beobachtet, so kann es erforderlich sein, die Formen, das Netz oder die Dichtungen in 70%igen Ethanollösungen einzuweichen oder sie durch neue Formen, Netze oder Dichtungen zu ersetzen14,15.

MICP

Der MICP-Anwendungsprozess kann an unterschiedliche Anforderungen angepasst werden, z. B. durch Wechseln der Kolben/Becher usw. Der Kultivierungsprozess erfordert nicht die beschriebene Plattenmethode; Hier kann eine Flüssigkultur aus einem Glycerinstamm oder ein anderes Kultivierungsverfahren angewendet werden12. Die Behandlungen können mit automatischen Pipettieren oder durch Gießen aus einem Messzylinder oder mit anderen Mitteln, die eine Kontrolle des Volumens ermöglichen, auf die Bodenprobe angewendet werden. Manchmal kann es vorkommen, dass die Bakterienkulturen nicht richtig wachsen; Dies lässt sich an der fehlenden Trübungen nach der Inkubation erkennen. In diesem Fall starten Sie den Kultivierungsprozess mit einer neuen Kolonie oder Starterkultur. Es wird ein Quantifizierungsschritt empfohlen, der die OD600 oder die Koloniezahl misst, um die Konzentration der Bakterien, die auf jeden Stein16 angewendet werden, zu kontrollieren und zu dokumentieren.

Begrenzungen

Dies ist ein langwieriger Prozess, der mehrere Tage dauert und eine Vorbereitung erfordert, bevor man beginnt. Es gibt keine Möglichkeit, das Experiment zu pausieren, sobald das Tag-1-Protokoll begonnen hat.

Bedeutung

Dieses Protokoll beschreibt ein Verfahren zur Herstellung von zylindrischen Biozementziegeln, die für die uneingeschränkte Druckfestigkeitsprüfung geeignet sind, und bietet ein Mittel, um Biozementierungstechniken für geotechnische Anwendungen testenzu können 13,17.

Zukünftige Anwendungen

Die Bedeutung dieses Protokolls liegt in seiner Effizienz bei der Optimierung von Biozementationsprotokollen bei gleichzeitiger Prüfung mehrerer Variablen im Prozess. Die wiederverwendbaren Formen ermöglichen die Bildung von zylindrischen Ziegeln mit den spezifischen Abmessungen, die für die uneingeschränkte Druckprüfung verwendet werden, und die Reservoirs an der Oberseite der Formen ermöglichen es, die MICP-Lösungen in großen Mengen aufzutragen, anstatt die Lösungen langsam nach und nach aufzutragen, während sie darauf warten, dass sie sich durch das Material in der Form bewegen. Es können beliebig viele einzelne Formen gedruckt und parallel verwendet werden, was einen einfachen Vergleich verschiedener Variablen ermöglicht, wie z. B. Änderungen in der chemischen Zusammensetzung der Zementierlösung oder den Einsatz verschiedener Mikroorganismen. Da die Formen so konzipiert sind, dass sie auf einem Behälter zum Sammeln von Durchflussabfällen sitzen, kann der Durchfluss gemessen und auf die Bakterienzahl, den pH-Wert, den Ionengehalt oder andere Testvariablen bewertet werden. Einige Studien, wie z. B. die Bewertung der MICP-Fähigkeiten von Escherichia coli , die gentechnisch verändert wurden, um das Urease-Enzym zu exprimieren, haben die Niederschlagskinetik durch Messung des Kalziumabbaus gemessen, wobei der Schwerpunkt auf dem direkten Vergleich verschiedener Bakterienstämme oder verschiedener Plasmidkonstrukte lag. Dieses Protokoll ist ideal für diese Art der Evaluierung oder Optimierungsforschung18.

Offenlegungen

Die Autoren erklären, dass kein Interessenkonflikt besteht. Dieses Manuskript wurde zur Veröffentlichung freigegeben. PA-Nummer: USAFA-DF-2024-777. Die in diesem Papier geäußerten Ansichten sind die der Autoren und repräsentieren nicht unbedingt die offizielle Position oder Politik der US-Regierung, des Verteidigungsministeriums oder des Ministeriums der Luftwaffe.

Danksagungen

Dieses Material basiert auf Forschungsarbeiten, die von der United States Air Force Academy und dem Air Force Research Lab unter der Vertragsnummer FA7000-24-2-0005 (MG) gesponsert wurden. Die US-Regierung ist berechtigt, Nachdrucke für staatliche Zwecke zu vervielfältigen und zu verteilen, ungeachtet etwaiger Copyright-Vermerke darauf.

Materialien

| Name | Company | Catalog Number | Comments |

| 3D-Printer | Stratasys | Objet 30 V3 | Objet30 Pro V3.0 Desktop 3D-Printer |

| 3D-Printer Material | Stratasys | OBJ-04066 | Rigur RGD450 Model Material |

| 3D-Printer Material | Stratasys | OBJ-04020 | Sup 705 Support Material |

| Ammonium Chloride | Fisher Scientific | A661-500 | Any other Ammonium Chloride should work, manufacturer should not matter |

| Brain Heart Infusion Broth | Millipore | 53286 | Any other Brain Heart Infusion Broth should work, manufacturer should not matter |

| Calcium Chloride Dihydrate | VWR | BDH9224 | Any other Calcium chloride Dihydrate should work, manufacturer should not matter |

| Coarse Sand | Ward’s | 470016-902 | Special Sand-Gravel Mix and Stress Clay |

| Desktop Water Jet | Stratasys | OBJ-01400 | Water jet system for post-processing of 3D prints |

| Epoxy | Gorilla Glue | 4200102 | GORILLA Epoxy Adhesive: Epoxy, 0.8 fl oz, Syringe, Clear, Thick Liquid |

| Fine Sand | Sandtastik | PLA25 | Play Sand in Sparkling White |

| Gasket Material | McMaster-Carr | 8525T65 | Ethylene-propylene diene monomer (EPDM) 1/16” thickness |

| GrabCAD | Stratasys | GrabCAD | 3D printer software |

| Magnets | K&J Magnetics | D64-N52 | Neodymium Magnet Grade N52 |

| SolidWorks 2021 | Dassault Systèmes | SolidWorks 2021 | CAD software |

| Sporosarcina pasteurii | Strain: ATCC 11859 / DSM 33 | ||

| Vacuum Filtration cup 0.45µm | VWR | 10040-450 | |

| Wire Mesh 1.5” Diameter Discs | McMaster-Carr | 2812T43 | Steel Wire Mesh Material |

Referenzen

- Xiao, Y., He, X., Zaman, M., Ma, G., Zhao, C. Review of strength improvements of biocemented soils. Int J Geomech. 22 (11), 03122001 (2022).

- Hottle, T., et al. Environmental life-cycle assessment of concrete produced in the United States. J Clean Prod. 363, 131834 (2022).

- Miller, S. A., John, V. M., Pacca, S. A., Horvath, A. Carbon dioxide reduction potential in the global cement industry by 2050. Cem Concr Res. 114, 115-124 (2018).

- . Cement Technology Roadmap: Carbon Emissions Reductions up to 2050 Available from: https://www.iea.org/reports/cement-technology-roadmap-carbon-emissions-reductions-up-to-2050 (2009)

- Rodgers, L. Climate change: The massive CO2 emitter you may not know about. BBC News. 17 (12), (2018).

- Imbabi, M. S., Carrigan, C., Mckenna, S. Trends and developments in green cement and concrete technology. Int J Sustain Built Environ. 1 (2), 194-216 (2012).

- . THE 17 GOALS | Sustainable Development Available from: https://sdgs.un.org/goals (2024)

- Lehne, J., Preston, F. Making Concrete Change: Innovation in low-carbon cement and concrete. Chatham House. , (2018).

- Zhang, G. -. Y., Wang, X. -. Y. . Materials. 16, 4705 (2023).

- Jiang, K., et al. Zero-emission cement plants with advanced amine-based CO2 capture. Environ Sci Technol. 58 (16), 6978-6987 (2024).

- Iqbal, D. M., Wong, L. S., Kong, S. Y. Bio-cementation in construction materials: A review. Materials. 14 (9), 2175 (2021).

- Liu, Y., et al. Microbial-induced calcium carbonate precipitation: Influencing factors, nucleation pathways, and application in wastewater remediation. Sci Total Environ. 860, 160439 (2023).

- Fu, T., Saracho, A. C., Haigh, S. K. Microbially induced carbonate precipitation (MICP) for soil strengthening: A comprehensive review. Biogeotechnics. 1 (1), 100002 (2023).

- Güneyli, H., Rüşen, T. Effect of length-to-diameter ratio on the unconfined compressive strength of cohesive soil specimens. Bull Eng Geol Environ. 75, 793-806 (2016).

- Gebresamuel, H. T., Melese, D. T., Boru, Y. T., Legese, A. M. Effect of specimens' height to diameter ratio on unconfined compressive strength of cohesive soil. Stud Geotech Mech. 45 (2), 112-132 (2023).

- Vigil, T. N., et al. Surface-displayed silicatein-α enzyme in bioengineered E. coli enables biocementation and silica mineralization. Front Syst Biol. 4, 1377188 (2024).

- Choi, S. -. G., et al. Review on geotechnical engineering properties of sands treated by microbially induced calcium carbonate precipitation (MICP) and biopolymers. Constr Build Mater. 246, 118415 (2020).

- Heveran, C. M., et al. Engineered ureolytic microorganisms can tailor the morphology and nanomechanical properties of microbial-precipitated calcium carbonate. Sci Rep. 9 (1), 14721 (2019).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten