Method Article

Fabricación de resonadores de microburbujas en modo de galería susurrante de alta calidad

En este artículo

Resumen

Aquí, demostramos un protocolo robusto y estandarizado para fabricar resonadores de microburbujas (MBR) de modo de galería susurrante (WGM) de factor de alta calidad con una máquina de procesamiento de vidrio (PGP) de precisión.

Resumen

Demostramos un método robusto y estandarizado para la fabricación de resonadores de microburbujas (MBR) de modo de galería susurrante (WGM) de factor (factor Q) de alta calidad con una máquina de procesamiento de vidrio (PGP) de precisión. Los resonadores de microburbujas son una clase única de dispositivos WGM con canales fluídicos integrados, lo que los hace ideales para diversas aplicaciones de detección. En este artículo, mostramos un protocolo estandarizado para fabricar resonadores de microburbujas de alta Q mediante la optimización de métricas clave de rendimiento, como el factor Q y el grosor de la pared. También mostramos métodos para mejorar la sensibilidad de la plataforma a los cambios en el índice de refracción y otros objetivos de detección a través del grabado húmedo con ácido fluorhídrico (HF). Por último, se discute un breve análisis de la resistencia de las microburbujas al flujo de fluido, mostrando que las microburbujas de menor diámetro exhiben una mayor resistencia al flujo para la entrega de analito, un factor que debe tenerse en cuenta para la administración de analito. La implementación de este protocolo de fabricación refinado no solo aumenta la tasa de éxito de la producción de dispositivos, sino que también reduce el tiempo de fabricación. Además, el protocolo puede ampliarse a otras técnicas utilizadas para producir MBR, como los métodos basados en láser de CO2 .

Introducción

Los microrresonadores de modo de galería susurrante (WGM) son una clase de sensores ópticos que han demostrado un enorme potencial no solo para la detección de moléculas individuales y nanopartículas 1,2,3,4,5,6, sino también para detectar una amplia gama de fenómenos físicos, como campos magnéticos7 y eléctricos8, temperatura9 y ondas ultrasónicas10, 11 de la Constitución. En condiciones de resonancia óptica, la luz queda atrapada dentro del dispositivo, lo que conduce a una amplificación de potencia significativa12,13. Cualquier cambio localizado en el resonador (como la unión de una biomolécula o cambios en el índice de refracción del medio circundante) induce cambios en el entorno óptico local, por lo tanto, cambia la frecuencia o longitud de onda de resonancia. Al monitorear los cambios en la longitud de onda o frecuencia de resonancia, se pueden detectar y caracterizar analitos en tiempo real.

Los microrresonadores WGM se pueden diseñar en una variedad de geometrías. Las geometrías comunes incluyen, entre otras, microtoroides14, microanillos15 y resonadores de microburbujas16 (MBR). Aquí, nos centramos en los MBR debido a su gran potencial en aplicaciones de detección optofluídica. Una ventaja clave de los MBR es su integración fluídica 17,18,19,20, que es posible gracias a la fabricación del dispositivo a partir de un microcapilar. En este diseño, el capilar en línea facilita la entrega fácil de pequeños volúmenes (es decir, microlitros) de analitos en solución al área de detección sin la necesidad de canales fluídicos externos, como se muestra en la Figura 1. Con sus capacidades únicas de manejo de fluidos, los MBR son adecuados para una amplia gama de aplicaciones de detección que no se pueden lograr fácilmente con otras plataformas WGM. Por ejemplo, los MBR se han llenado de fluidos magnéticos, lo que ha imbuido la sensibilidad a los campos magnéticos externos21. Además, los MBR también se han utilizado para controlar la orientación específica de las nanovarillas de oro en solución a través de pares ópticos22.

La fabricación de MBR se puede resumir de la siguiente manera: se aplica presión aerostática dentro del capilar mientras que una pequeña área del capilar se calienta localmente. La combinación de calentamiento localizado y presión interna infla la sección calentada en una geometría esférica capaz de soportar WGM de alta Q , como se ilustra en la Figura 2. Se pueden emplear varios métodos para lograr el calentamiento localizado del capilar, como el uso de un láser de CO2 23, un empalmador de fibra óptica24, una fuente de llama de hidrógeno25 y una máquina de procesamiento de vidrio de precisión (PGP). Los métodos presentados aquí pueden ampliarse a otras fuentes de calor, incluido un láser de CO2 . El PGP es similar a una empalmadora de fibra óptica, pero ofrece un control mejorado sobre el tiempo de calentamiento, el ajuste de la potencia y el posicionamiento de las fibras o capilares26. Los PGP a menudo incluyen microscopios incorporados adyacentes a los elementos calefactores, lo que permite el monitoreo en tiempo real del proceso de fabricación. Por lo general, la luz de un láser de diodo sintonizable se acopla al MBR a través de una fibra óptica cónica que está en contacto con el ecuador del MBR. La fibra es cónica (hasta ~1 μm) para permitir un acoplamiento eficiente de la luz dentro y fuera del MBR. Los espectros de transmisión resultantes del MBR son capturados por un fotodetector a través de la fibra óptica y visualizados en un osciloscopio.

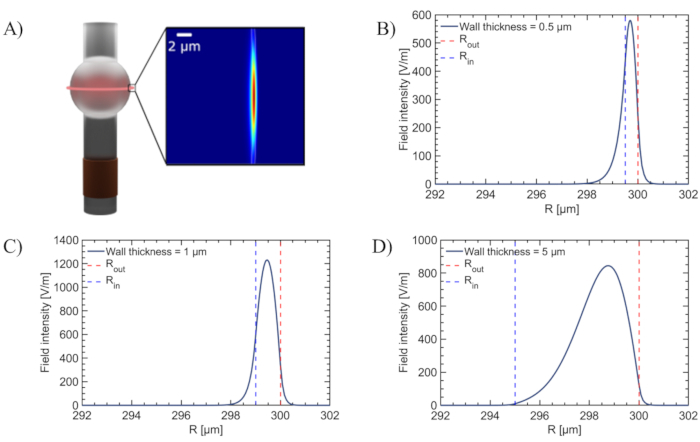

La detección con MBR WGM se basa en la interacción del campo WGM con el analito objetivo. La fuerza de esta interacción es directamente proporcional a la fracción del campo WGM que penetra en la cavidad hueca del MBR donde las muestras en fase líquida o gaseosa pueden fluir a través de27. Como se muestra en la Figura 3, las simulaciones de COMSOL ilustran cómo la penetración del campo WGM en la cavidad interna varía con el espesor de la pared del MBR. La máxima penetración del campo WGM se produce cuando el espesor de la pared se reduce a menos de 1 μm, y estas simulaciones se realizan utilizando luz en la banda de 780 nm. Lograr un espesor de pared tan reducido solo a través del protocolo estándar de fabricación de calor e inflado es un desafío. Para adelgazar aún más las paredes del MBR y hacer que el dispositivo sea más sensible, incorporamos pasos adicionales de grabado húmedo con ácido fluorhídrico (HF).

Utilizando un PGP, nos centraremos en la fabricación de MBRs en línea con un capilar de sílice. También se presentará una descripción detallada del proceso de fabricación y los métodos para mejorar la sensibilidad a los cambios en el índice de refracción a través del grabado húmedo.

Protocolo

1. Fabricación de microburbujas

- Comience con un capilar de vidrio de sílice recubierto de polímero (250 μm de diámetro interior y 360 μm de diámetro exterior) de ~75 cm de longitud. La longitud del capilar puede variar según las necesidades del usuario; Asegúrese de que la presión descrita a continuación se alcance en longitudes capilares más largas.

- Queme ~ 2,5 cm del recubrimiento de polímero en un extremo del capilar con un soplete de butano y limpie el extremo con una toallita delicada y alcohol isopropílico (IPA).

- Coloque el extremo limpio del capilar en el PGP y haga clic en el botón de solo empalme en el software para calentar durante 5 s a 180 W para sellar el extremo del capilar. Establezca el tiempo y la duración del calentamiento haciendo clic con el botón derecho en el botón Solo empalme .

- Para asegurar un sellado adecuado, examine el extremo capilar sellado, Figura 1B.

- A ~25 cm del extremo sellado (o 1/3 de la longitud del capilar desde el extremo sellado), queme una tira de ~2,5 cm de largo de recubrimiento de polímero del capilar y limpie el área resultante con IPA.

NOTA: La posición descrita anteriormente no es crítica ya que la presión se distribuye uniformemente a lo largo de la longitud del capilar. Si la configuración experimental del usuario justifica una colocación diferente del MBR, esto no debería afectar al resto del procedimiento. - Repita este paso hasta que no haya ningún polímero visible debajo del sistema de imágenes, que muestra una imagen capilar con una resolución submicrónica.

- Coloque esta sección recién limpia del capilar en el instrumento del procesador de vidrio sobre el elemento calefactor y bajo el microscopio descrito anteriormente.

- Usando una jeringa hermética al gas y una bomba de jeringa, inyecte aire en el capilar de manera que la presión interna alcance 10 bar (es decir, disminuyendo el volumen en una jeringa de 5 mL a 0,5 mL, con las presiones correspondientes calculadas con la Ley de Boyle). Coloque el capilar en una jeringa con un bloqueo Luer en un adaptador de 360 μm. Alternativamente, aplique presión a través de un regulador de presión y aire comprimido/gas inerte.

- Calentar el capilar con el PGP utilizando una potencia de filamento de ~100-110 W durante 1,5-2 s.

- Realice pasos de calentamiento adicionales con disparos de 90-100 W y 0,1-1 s del filamento. Este método aumentará lenta y controlablemente el diámetro del MBR hasta el rango deseado. Sin embargo, este proceso puede dar lugar a MBR asimétricos. Si se observa un MBR asimétrico (la esfera no es simétrica con respecto al eje capilar), gírela alrededor del eje capilar entre pasos de calentamiento sucesivos para promover la simetría.

- Inspeccione el MBR bajo un microscopio para el control de calidad, en busca de cosas como polvo, grietas o deformaciones. Además, utilice el microscopio aquí para estimar el grosor de la pared del MBR.

2. Grabado húmedo con ácido fluorhídrico

PRECAUCIÓN: El ácido fluorhídrico es muy peligroso, tóxico y corrosivo. El gluconato de calcio debe mantenerse cerca, ya que este producto químico puede neutralizar el ácido fluorhídrico. Use el equipo de protección personal adecuado y siga todas las precauciones de seguridad de la Hoja de datos de seguridad del material (MSDS).

- Retire el extremo sellado del capilar cortando 2 cm por debajo del extremo sellado.

- Coloque un extremo capilar dentro de una punta roma en el adaptador Luer Lock. Asegúrese de que el diámetro interior de la punta roma esté lo más cerca posible del diámetro exterior del capilar y asegúrese de que el capilar aún pueda caber dentro.

NOTA: El material del adaptador no debe ser reactivo con el ácido HF. - Aplique epoxi curable por UV en el extremo de la punta roma con el capilar adentro para unir los dos, luego cure con luz UV (fuente de luz UV de 50-100 W; una mayor potencia acelerará el curado).

PRECAUCIÓN: Se debe usar protección ocular adecuada cuando se opera una fuente de luz UV28. - Una vez que el epoxi esté curado, conecte la punta Luer Lock a una jeringa de 25 mL que sea inerte a HF.

- Coloque la jeringa en una bomba de jeringa con una tasa de extracción de 50 μL/min.

- Con un extremo del capilar conectado a la jeringa, coloque el otro extremo del capilar en agua desionizada (DI).

- Configure la bomba de jeringa para extraer agua a través del capilar hacia la jeringa para verificar que se haya establecido el flujo adecuado (es decir, que el sistema esté libre de burbujas de aire y que el líquido fluya constantemente a través del capilar).

- Transfiera el extremo capilar del agua desionizada a un recipiente de ácido HF una vez que se haya establecido el flujo adecuado.

- Calcule un tiempo de grabado aproximado basado en el espesor de la pared del MBR antes del grabado, considerando una tasa de grabado medida de 8,18 μm/h con ácido fluorhídrico al 12% (p/v). El espesor de la pared se puede medir bajo un sistema de imágenes que muestra MBR con una resolución submicrónica.

NOTA: La tasa de grabado para ácidos de otras concentraciones se puede determinar empíricamente. Esto se puede hacer midiendo el espesor de la pared capilar antes y después de un tiempo de grabado establecido. - Haga funcionar la bomba de jeringa a 50 μL/min durante el tiempo de grabado calculado.

- Enjuague el capilar con agua desionizada durante 10-15 minutos para eliminar todo el ácido del capilar después de que haya transcurrido el tiempo de grabado. Calcule el tiempo de enjuague para enjuagar todo el volumen capilar de 3 a 5 veces.

- Mida el grosor de la pared MBR después del grabado. Utilice esta información para actualizar la velocidad de grabado del ácido.

- Repita este proceso, se puede repetir hasta lograr el grosor de pared deseado.

Resultados

En la Figura 1C se muestra un MBR representativo fabricado con la máquina PGP. Dado nuestro diámetro exterior capilar inicial (OD) de 360 μm, expandimos el capilar ~ 2 veces en el proceso de fabricación. La expansión del capilar a ~700 μm da como resultado espesores de pared entre 5 μm y 15 μm. Se ha demostrado que el espesor de pared óptimo para la biodetección con MBR es del orden de la longitud de onda de la luz utilizada para excitar el WGM27. En teoría, los MBR pueden alcanzar un factor de calidad de 1 x 109, pero 1 x 106 es suficiente para la mayoría de las aplicaciones de biodetección 29,30,31.

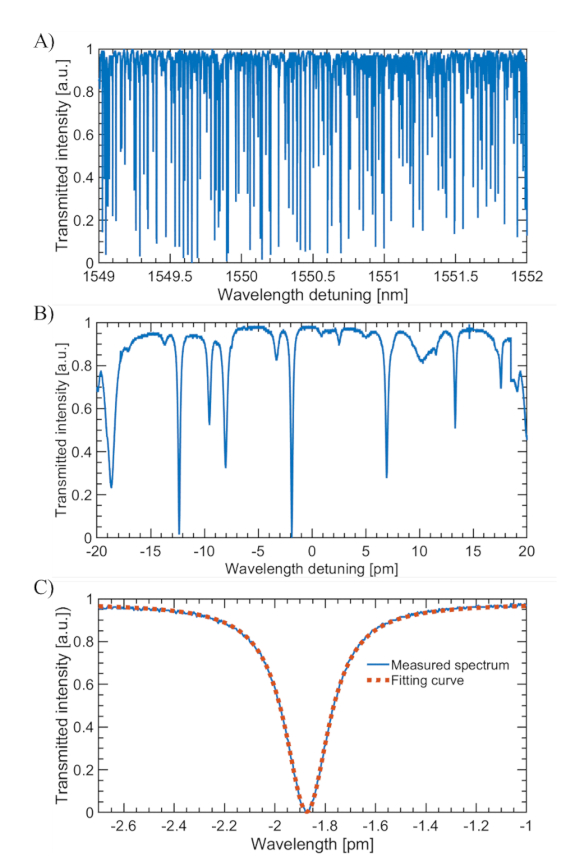

Para validar los resultados simulados en la Figura 3, evaluamos la respuesta de MBRs con diferentes espesores de pared a varias concentraciones de soluciones de cloruro de sodio. La Figura 4 confirma los resultados simulados, mostrando un aumento significativo en la sensibilidad del índice de refracción cuando el espesor de la pared del MBR fue de alrededor de 1 μm. Los tres MBR de "paredes gruesas" (es decir, espesores de pared de 9,4 μm, 7,4 μm y 5,0 μm) mostraron una respuesta decreciente a los cambios en el índice de refracción a medida que aumentaba el espesor de la pared, como se esperaba. La Fig. 5 presenta el espectro transmitido típico de un MBR. En un amplio rango de exploración, el espectro exhibe una alta densidad modal. Dentro de un estrecho rango de escaneo de 40 pm, el láser escanea a través de múltiples resonancias. Al rastrear el cambio de resonancia, se puede seleccionar un modo de alta Q para la detección dentro de este rango de escaneo fino. Las métricas de control de calidad para la fabricación de MBR se pueden utilizar para evaluar cualitativamente las propiedades físicas y ópticas para optimizar el rendimiento de la biodetección. Dos métricas importantes incluyen el factor de calidad del resonador (≥1 x 106) y un pequeño espesor de pared para una interacción máxima entre el WGM y el analito objetivo (<1 μm).

Como se mencionó anteriormente, el manejo óptico y fluídico integrado es una fortaleza inherente de los MBR, lo que los hace atractivos para aplicaciones de detección. Ante esto, se buscó explorar las propiedades fluídicas de los capilares. Al experimentar con capilares de diferentes longitudes de 20 cm, 40 cm u 80 cm y probar diferentes caudales, 100 μL/min, 250 μL/min y 500 μL/min, para cada longitud capilar, encontramos que el diámetro interno (ID) de los MBR influye significativamente en la eficiencia del transporte de fluidos (Tabla 1). En concreto, a medida que el MBR ID aumenta de 75 μm a 250 μm, la eficiencia del transporte de líquido a través de estos microcapilares mejora significativamente, permitiendo que el 95-100% del volumen establecido de líquido sea arrastrado a través de los microcapilares. Esta capacidad mejorada destaca el potencial de los MBR de mayor diámetro para optimizar el manejo de fluidos, lo que los hace particularmente adecuados para diversas aplicaciones de detección donde la dinámica de fluidos es crucial.

Figura 1: Descripción general de la configuración experimental. (A) Esquema de un sistema de sensores WGM MBR acoplado a guía de ondas. El WGM es excitado por un láser de diodo sintonizable y monitoreado con un fotodetector a través de una guía de onda de fibra óptica cónica. A continuación, el analito se administra a través del canal fluídico en línea donde interactúa con el campo WGM. (B) Micrografía de un capilar de 360 μm sellado por un PGP. (C) Micrografía de un MBR después de la fabricación. Las flechas indican dónde se fusionaron dos micrografías. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Esquema del proceso de fabricación de MBR, incluido el paso opcional de grabado HF. (1) Comience con un capilar de vidrio de sílice (360 μm OD). (2) Retire el recubrimiento de polímero con una llama pequeña y limpie la superficie con alcohol isopropílico (IPA). (3) Para acumular presión interna, se debe sellar un extremo del capilar. Este paso se realiza con el PGP. (4) Aumente la presión interna con aire y dispare el filamento PGP para calentar localmente el capilar e inflar un MBR en una geometría esférica. (5) Opcional. Grabe el interior del capilar con ácido HF para adelgazar las paredes y aumentar la sensibilidad en la biodetección. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Simulaciones de penetración de campo de WGMs. (A) Simulación de la penetración de WGM en un MBR cuando el espesor de la pared está en el rango submicrónico. (B-D) Intensidad del campo eléctrico dentro del MBR para diferentes espesores de pared, mostrando una mayor penetración del campo evanescente en el núcleo del resonador para paredes de <1 μm de espesor. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Respuesta de los MBR a la variación de la IR. Respuesta de MBRs de diferentes espesores de pared a diferentes concentraciones de soluciones de NaCl, mostrando una mejora notable cuando la pared entra en el régimen de 1 μm debido a una mayor penetración de WGM en el líquido que fluye por el interior del resonador conectado a un canal fluídico en la estructura capilar. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Un espectro WGM típico para un MBR. (A) Gran rango de escaneo en un rango espectral libre. (B) Escaneo fino a través de unos pocos WGMs. (C) Vista ampliada de un WGM en B) y su ajuste de curva que muestra una forma de línea lorentziana. Haga clic aquí para ver una versión más grande de esta figura.

| Gasto | |||

| 75 μm DI 150 μm OD | |||

| Longitud capilar | 100 μL/min | 250 μL/min | 500 μL/min |

| 20 cm | 15% | 5% | 2.50% |

| 40 cm | 10% | 10% | 10% |

| 80 cm | 5% | 2.50% | 0% |

| 250 μm de diámetro interior, 360 μm de diámetro exterior | |||

| 20 cm | 95% | 95% | 97.50% |

| 40 cm | 100% | 95% | 95% |

| 80 cm | 95% | 95% | 92.50% |

Tabla 1: Porcentajes de agua desionizada extraída a través de dos capilares de sílice de diferentes tamaños.

Discusión

Aquí, describimos el protocolo para fabricar resonadores de microburbujas (MBR) de modo galería susurrante (WGM) de alta calidad utilizando un procesador de vidrio de precisión. Presentamos los pasos críticos en el protocolo de fabricación, incluidos los pasos de calentamiento y expansión. En este caso, una combinación de sobrecalentamiento, calentamiento durante demasiado tiempo o inyección de demasiada presión de aire interna puede provocar un fracaso en la fabricación. Para solucionar estos problemas, pueden ayudar ajustes como la reducción de la potencia de calentamiento o la duración del calentamiento en la interfaz de usuario del software de la máquina PGP. Sin embargo, este no es el único método utilizado para fabricar MBR. Existen varios otros protocolos en la literatura, pero la mayoría de los métodos comparten los mismos pasos básicos: calentar y expandir. Otros métodos de fabricación utilizan varias fuentes de calentamiento, como la descarga de arco de una empalmadora de fusión o un sistema láser de CO2 , mientras que el procesador de vidrio de precisión utiliza un elemento calefactor de grafito. El método de descarga de arco32 es similar al PGP en que ambos enfoques tienen microscopios incorporados para monitorear el proceso de calentamiento. Uno de los principales inconvenientes del método de descarga de arco es que estos dispositivos proporcionan poco control sobre la posición del microcapilar, lo que dificulta los ajustes precisos de la posición capilar.

El uso de un láser deCO2 33 como elemento calefactor ofrece algunas ventajas. En esta configuración, dos rayos láser de CO2 que se propagan en sentido contrario de igual potencia convergen en el microcapilar desde direcciones opuestas para calentar uniformemente el microcapilar. Este calentamiento uniforme, junto con la presión interna, permite crear un MBR simétrico sin la necesidad de rotar el microcapilar durante la fabricación. Sin embargo, el funcionamiento de un láser de alta potencia en el espacio libre tiene sus propios problemas de seguridad y debe realizarse con la capacitación adecuada y las precauciones rigurosas específicas para el uso del láser de CO2 .

También presentamos métodos para disminuir el espesor de la pared de los MBRs con ácido HF para mejorar la sensibilidad de los dispositivos a los cambios en el índice de refracción. El uso de ácido HF es un método común para grabar y adelgazar gradualmente las paredes de sílice del MBR, pero este método de grabado húmedo puede aumentar la rugosidad de la superficie y, posteriormente, reducir el factor de calidad. Otros han logrado un MBR de paredes delgadas calentando el microcapilar mientras tiran de él, estrechando así el capilar33 antes de fabricar el MBR. Aunque este método no requiere el uso de ácidos, el diámetro interior se reduce al estrechar el capilar, lo que genera problemas con el manejo de fluidos.

La biodetección con MBR requiere la administración precisa de diversas soluciones, como silanos, anticuerpos específicos, proteínas y otros objetivos de interés; Por lo tanto, el manejo fiable de los fluidos es muy importante. Una de las principales ventajas de utilizar un MBR es el canal fluídico integrado proporcionado por el capilar, que permite la administración eficiente y específica de un analito en la fase líquida o gaseosa. Esto representa una mejora con respecto a otros microrresonadores WGM que requieren canales microfluídicos externos adicionales para la administración dirigida de analito 5,34,35. Un desafío para usar el capilar integrado para el suministro de líquido es la resistencia fluídica en el microcapilar. La ecuación 1 muestra que la resistencia, R, al flujo de fluido es inversamente proporcional a la cuarta potencia del radio, r.

(1)

(1)

Donde η es la viscosidad del fluido y L es la longitud del canal fluídico. Comparamos la resistencia fluídica para dos tamaños de capilar diferentes, 75 μm de diámetro interno (ID) y 250 μm de ID. El tamaño capilar de 75 μm ID solo podía extraer ~ 10% del volumen objetivo de agua desionizada a un caudal relativamente bajo (100 μL / min). El capilar de 250 μm de diámetro interno extrajo el 90-100% del volumen objetivo de agua desionizada con el mismo caudal (100 μL/min).

(2)

(2)

La ecuación 2 muestra que la fuerza de resistencia viscosa, Fviscosa, es directamente proporcional a la velocidad del fluido, vm. Aquí, η representa la viscosidad del fluido y L es la longitud del canal cilíndrico. Esta ecuación muestra que la fuerza de resistencia viscosa aumenta con el flujo de fluido. Esta tendencia también se observa experimentalmente. Esto confirma nuestra hipótesis de que el aumento del diámetro capilar disminuirá la resistencia fluídica en el capilar y mejorará el manejo fluídico general del dispositivo.

En resumen, hemos demostrado un protocolo fiable para la fabricación de MBRs WGM reproducibles con canales fluídicos integrados utilizando el PGP, incluyendo métricas de control de calidad. Este protocolo es simple, repetible y rentable. Se puede ampliar aún más a otros métodos de calentamiento, como empalmadores de fibra óptica y láseres de CO2 . Las mejoras adicionales podrían incluir el uso de sistemas de alta presión con gases inertes como el N2 para controlar la presión interna del capilar durante el proceso de fabricación. Además, introdujimos protocolos para aumentar la sensibilidad de los MBR a la unión de biomoléculas y a los cambios en el índice de refracción a granel mediante el grabado HF. Por último, se estudió el tamaño capilar en términos de resistencia fluídica al flujo. Nuestros hallazgos mostraron que al aumentar el diámetro interno del capilar, se puede establecer un flujo confiable para facilitar la entrega precisa de los objetivos de detección.

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Este proyecto fue apoyado en parte por R41AI152745. AJQ fue financiado por el Premio de Biología del Cáncer T32 (NIH CA009547) y K08EB033409.

Materiales

| Name | Company | Catalog Number | Comments |

| Blunt tip to luer lock adapter | Ellsworth Adhesives | 8001286 | |

| Gas-tight syringe | Hamilton | 81520 | |

| Luer Lock to 360 µm adapter | IDEX | p-662 | |

| Silica Capillary | BGB Analytik | TSP250350 | |

| Syringe Pump | Universal | na | |

| UV Glue | Amazon | B09H7BJKT1 | |

| Vytran Glass Processor | Thorlabs/Vytran | GPX3000 | PGP instrument with software |

Referencias

- Dantham, V. R., Holler, S., Barbre, C., Keng, D., Kolchenko, V., Arnold, S. Label-free detection of single protein using a nanoplasmonic-photonic hybrid microcavity. Nano Lett. 13 (7), 3347-3351 (2013).

- Chen, W., Özdemir, ŞK., Zhao, G., Wiersig, J., Yang, L. Exceptional Points enhance sensing in an optical microcavity. Nature. 548 (7666), 192-195 (2017).

- Zhu, J., et al. On-chip single nanoparticle detection and sizing by mode splitting in an ultrahigh-Q microresonator. Nat Photonics. 4 (1), 46-49 (2010).

- Dantham, V. R., Holler, S., Kolchenko, V., Wan, Z., Arnold, S. Taking whispering gallery-mode single virus detection and sizing to the limit. Appl Phys Lett. 101, 043704(2012).

- Vollmer, F., Arnold, S. Whispering-gallery-mode biosensing: Label-free detection down to single molecules. Nat Methods. 5 (7), 591-596 (2008).

- Wang, Y., Zeng, S., Humbert, G., Ho, H. P. Microfluidic whispering gallery mode optical sensors for biological applications. Laser Photonics Rev. 14 (12), 2000135(2020).

- Li, B. B., Bulla, D., Prakash, V., Forstner, S., Dehghan-Manshadi, A., Rubinsztein-Dunlop, H., Foster, S., Bowen, W. P. Invited Article: Scalable high-sensitivity optomechanical magnetometers on a chip. APL Photonics. 3, 120806(2018).

- Ioppolo, T., Ayaz, U., Ötügen, M. V. Tuning of whispering gallery modes of spherical resonators using an external electric field. Opt Express. 17 (19), 16465(2009).

- Xu, L., et al. High-Q silk fibroin whispering gallery microresonator. Opt Express. 24 (18), 20825(2016).

- Kim, K. H., et al. Air-coupled ultrasound detection using capillary-based optical ring resonators. Sci Rep. 7, 109(2017).

- Pan, J., et al. Microbubble resonators combined with a digital optical frequency comb for high-precision air-coupled ultrasound detectors. Photonics Res. 8 (3), 303(2020).

- Foreman, M. R., Swaim, J. D., Vollmer, F. Whispering gallery mode sensors. Opt Express. 7 (2), 168-240 (2015).

- Sumetsky, M., Dulashko, Y., Windeler, R. S. Optical microbubble resonator. Opt Lett. 35 (7), 898(2010).

- Jiang, X. F., Xiao, Y. F., Yang, Q. F., Shao, L., Clements, W. R., Gong, Q. Free-space coupled, ultralow-threshold Raman lasing from a silica microcavity. Appl Phys Lett. 103, 101102(2013).

- Xu, Q., Schmidt, B., Pradhan, S., Lipson, M. Micrometre-scale silicon electro-optic modulator. Nature. 435 (7040), 325-327 (2005).

- Henze, R., Seifert, T., Ward, J., Benson, O. Tuning whispering gallery modes using internal aerostatic pressure. Opt Lett. 36 (23), 4536(2011).

- Wade, J. H., Jones, J. D., Lenov, I. L., Riordan, C. M., Sligar, S. G., Bailey, R. C. Microfluidic platform for efficient nanodisc assembly, membrane protein incorporation, and purification. Lab Chip. 17 (17), 2951-2959 (2017).

- Zhu, H., White, I. M., Suter, J. D., Zourob, M., Fan, X. Opto-fluidic micro-ring resonator for sensitive label-free viral detection. Analyst. 133 (3), 356-360 (2008).

- White, I. M., Gohring, J., Sun, Y., Yang, G., Lacey, S., Fan, X. Versatile waveguide-coupled optofluidic devices based on liquid core optical ring resonators. Appl Phys Lett. 91, 241104(2007).

- Wang, Z., et al. Monitoring and identifying pendant droplets in microbottle resonators. Photonics Res. 10 (3), 662(2022).

- Liu, W., et al. Magnetic sensor based on WGM hollow microbubble resonator filled with magnetic fluid. Opt Commun. 497, 127148(2021).

- Hogan, L. T., Horak, E. H., Ward, J. M., Knapper, K. A., Nic Chormaic, S., Goldsmith, R. H. Toward real-time monitoring and control of single nanoparticle properties with a microbubble resonator spectrometer. ACS Nano. 13 (11), 12743-12757 (2019).

- Yu, J., et al. A tellurite glass optical microbubble resonator. Opt Express. 28 (22), 32858-32868 (2020).

- Guo, W., Liu, J., Liu, J., Wang, G., Wang, G., Huang, M. A single-ended ultra-thin sphericalmicrobubble based on the improved critical-state pressure-assisted arc discharge method. Coatings. 9 (2), 144(2019).

- Jiang, J., et al. Wall-thickness-controlled microbubble fabrication for WGM-based application. Appl Opt. 59 (16), 5052(2020).

- Wang, B., Mies, E. Review of fabrication techniques for fused fiber components for fiber lasers. Fiber Lasers VI Technol Syst Appl. 7195, 71950A(2009).

- Yang, Y., Ward, J., Chormaic, S. N. Quasi-droplet microbubbles for high resolution sensing applications. Opt Express. 22 (6), 6881(2014).

- University of Rochester Ultraviolet Light Safety Guidelines. , University of Rochester. At https://www.safety.rochester.edu/ih/guidelines/pdf/Ultraviolet_Light_Guidelines.pdf (2021).

- Sun, Y., Shopova, S. I., Frye-mason, G., Fan, X. Rapid chemical-vapor sensing using optofluidic ring resonators. Opt. Lett. 33 (8), 788-790 (2008).

- Giannetti, A., et al. Optical micro-bubble resonators as promising biosensors. Proc SPIE 9506, Optical Sensors. 2015, 950617(2015).

- Guo, Z., Lu, Q., Zhu, C., Wang, B., Zhou, Y., Wu, X. Ultra-sensitive biomolecular detection by external referencing optofluidic microbubble resonators. Opt Express. 27 (9), 12424(2019).

- Berneschi, S., et al. High Q silica microbubble resonators fabricated by arc discharge. Opt Lett. 36 (17), 3521(2011).

- Yang, Y., Saurabh, S., Ward, J. M., Nic Chormaic, S. High-Q, ultrathin-walled microbubble resonator for aerostatic pressure sensing. Opt Express. 24 (1), 294-299 (2016).

- Jiang, X., Qavi, A. J., Huang, S. H., Yang, L. Whispering-gallery sensors. Matter. 3 (2), 371-392 (2020).

- Yu, D., Humar, M., Meserve, K., Bailey, R. C., Chormaic, S. N., Vollmer, F. Whispering-gallery-mode sensors for biological and physical sensing. Nat Rev Methods Prim. 1, 83(2021).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados