Method Article

Impacto de las técnicas de fabricación y los procedimientos de pulido en la rugosidad de la superficie de las resinas de base para dentaduras postizas

En este artículo

Resumen

Este artículo presenta un protocolo para evaluar los efectos de diferentes métodos de fabricación (PMMA termopolimerizado, PMMA fresado CAD-CAM y resina impresa en 3D) y técnicas de pulido (papeles abrasivos de carburo de silicio de grano 600, 800 y 1000) en la rugosidad de la superficie (Ra) de los materiales base de resina utilizados para dentaduras postizas completas.

Resumen

Este estudio tuvo como objetivo evaluar el impacto de diversas técnicas de fabricación y procedimientos de pulido en la rugosidad de la superficie (Ra) de materiales a base de resina utilizados en la fabricación de dentaduras postizas completas. Se produjeron un total de 90 especímenes a partir de tres materiales de resina diferentes: resina de polimetilmetacrilato (PMMA) polimerizada térmicamente, resina de PMMA molida CAD-CAM y resina impresa en 3D (n = 30). Cada espécimen medía 10 mm de diámetro y 2 mm de altura. Los valores de rugosidad superficial (Ra) de las muestras se determinaron inicialmente utilizando un perfilómetro de contacto después de la fabricación. Posteriormente, cada grupo de especímenes se pulió con papeles abrasivos de carburo de silicio de grano 600, 800 y 1000 bajo agua corriente. A continuación, se realizó una segunda medición de los valores de rugosidad superficial (Ra). Los datos se analizaron estadísticamente mediante la prueba de Kruskal-Wallis, la prueba U de Mann-Whitney, la prueba de rangos con signo de Wilcoxon y la prueba t de muestras pareadas (p = 0,05). Se identificó una diferencia estadísticamente significativa entre los grupos en cuanto a la rugosidad superficial (Ra) antes del proceso de pulido (p < 0,001). Sin embargo, no se observaron diferencias estadísticamente significativas entre los materiales base de PMMA molidos y termopolimerizados después del proceso de pulido. Las muestras impresas en 3D mostraron la mejora más notable en la rugosidad de la superficie debido al proceso de pulido. Sin embargo, su rugosidad superficial se mantuvo estadísticamente significativamente mayor en comparación con las otras muestras, tanto antes como después del pulido (p < 0.001). Se observó que el método de fabricación de materiales base para dentaduras postizas completas influía en la rugosidad de la superficie. Los valores de rugosidad de la superficie de los materiales base fabricados con el método de impresión 3D fueron más altos en comparación con los fabricados con resina de PMMA molida y termopolimerizada, tanto antes como después del pulido.

Introducción

La restauración de las áreas edéntulas se logra más comúnmente mediante el uso de prótesis removibles parciales o completas, que sirven como una alternativa importante en los casos en que las prótesis fijas implantosoportadas no son viables debido a factores anatómicos o condiciones relacionadas con el paciente, como limitaciones económicas o enfermedades sistémicas1. Los materiales base empleados en estas prótesis suelen ser resinas que contienen polimetacrilato de metilo (PMMA). El PMMA es un material rentable valorado por su facilidad de procesamiento, reparabilidad y pulibilidad2. También muestra propiedades fisicoquímicas favorables y resultados estéticos satisfactorios3. Se han empleado varios métodos de fabricación, como el vertido de resina fluida y las técnicas de relleno de moldes como el moldeo por compresión e inyección, para producir dentaduras postizas removibles a partir de resina PMMA.

Entre los métodos tradicionales, la técnica de fabricación más utilizada es el moldeo por compresión, también conocido como método de prensado en matraz. Consiste en colocar el material de resina en un molde dentro de un matraz, seguido de presionarlo bajo presión para llenar el molde y lograr la forma deseada. El método de prensado de paquetes de matraz, que se ha utilizado durante muchos años, ofrece ventajas como la facilidad de aplicación y el bajo costo. Sin embargo, también tiene ciertas desventajas, incluido el requisito de trabajo manual y pasos que consumen mucho tiempo en los procedimientos de laboratorio, la susceptibilidad al error humano, el riesgo de no lograr una estructura homogénea durante la mezcla y el procesamiento de la resina y la contracción por polimerización. Sin embargo, con el advenimiento de las tecnologías de fabricación de diseño asistido por ordenador (CAD/CAM), también se han empleado técnicas de fabricación sustractiva como el fresado para su producción4. Los estudios han demostrado que los materiales de base para prótesis producidos mediante la técnica de molienda poseen una mayor resistencia a la flexión y adaptación de la base que los fabricados con métodos convencionales 5,6. Estas mejoras se pueden atribuir a los elevados niveles de presión y temperatura aplicados durante la fabricación de discos de PMMA fresados, lo que en última instancia produce un material más compacto con un número reducido de vacíos 7,8,9.

La investigación sobre las propiedades físicas de los materiales producidos a través de la fabricación sustractiva en odontología ha revelado una serie de ventajas, incluyendo un mejor ajuste, una mayor durabilidad y una mayor estabilidad dimensional 5,10,11,12. Sin embargo, se han identificado desventajas considerables, incluyendo la generación de cantidades sustanciales de residuos durante la molienda y los altos costos asociados con este proceso13. Para hacer frente a estos desafíos, así como a la contracción por polimerización observada en las bases de dentaduras postizas fabricadas convencionalmente, los métodos de fabricación aditiva, en particular la impresión tridimensional (3D), han surgido como una alternativa viable. Los materiales base para dentaduras postizas impresos en 3D ofrecen una serie de ventajas, como procesos de producción optimizados, mayor estabilidad dimensional y un desperdicio mínimo de material, lo que los posiciona como un método de fabricación alternativo prometedor 8,14,15. Sin embargo, se plantea la hipótesis de que las bases de prótesis producidas mediante impresión 3D pueden mostrar una mayor propensión a la decoloración en comparación con las fabricadas mediante técnicas convencionales o de fresado16. Dicha decoloración podría tener implicaciones para el atractivo estético a largo plazo y la satisfacción del paciente, lo que justifica una mayor investigación sobre la composición del material y los tratamientos superficiales empleados en las bases de dentaduras postizas impresas en 3D. Una de las principales causas de la decoloración de los materiales impresos en 3D es su superficie inherentemente rugosa. Las bases de las dentaduras postizas con superficies rugosas son más susceptibles a las manchas y la decoloración. Además, la rugosidad de la superficie proporciona un entorno propicio para la acumulación de biopelículas, aumentando la adherencia de microorganismos como Candida albicans. Esta acumulación microbiana es peligrosa tanto para la higiene bucal como para la salud en general, destacando la importancia de optimizar la suavidad de la superficie de los materiales base de las prótesis 17,18,19.

El aumento de la rugosidad de la superficie observado en las bases de prótesis producidas mediante impresión 3D, en comparación con las fabricadas con métodos convencionales de curado térmico o fresado, puede atribuirse a las características inherentes al proceso de fabricación. La impresión 3D se basa en una técnica de fabricación capa por capa, en la que cada capa deja rastros microscópicos en la superficie, lo que contribuye a las irregularidades de la superficie14,17. Este efecto se vuelve más pronunciado con impresoras de menor resolución, exacerbando aún más la rugosidad de la superficie4. Además, las resinas fotopoliméricas utilizadas en la impresión 3D se someten a una polimerización inducida por la luz, que puede no lograr una polimerización completa en algunas áreas, lo que provoca imperfecciones en la superficie 2,15. Una polimerización inadecuada o un posprocesamiento insuficiente pueden agravar aún más este problema3. Además, la naturaleza de las resinas fotopoliméricas y las rápidas reacciones de polimerización involucradas pueden afectar la homogeneidad del material, comprometiendo así la suavidad de la superficie 5,13. Por el contrario, la técnica de fresado sustractivo elimina el material de un bloque prefabricado, lo que da como resultado una superficie más uniforme y lisa debido a la alta precisión de las fresas y al proceso de corte continuo16,11. Por último, los pasos de posprocesamiento necesarios en la impresión 3D, como el lijado y el pulido, no siempre se realizan con el rigor adecuado, dejando irregularidades superficiales residuales 8,10. En conjunto, estos factores explican el aumento de la rugosidad de la superficie asociada con las bases de dentaduras postizas impresas en 3D. Sin embargo, los avances en la resolución de las impresoras, la optimización de materiales y los protocolos de posprocesamiento más eficaces son prometedores para mitigar estas deficiencias de superficie9.

La tecnología de impresión 3D también puede presentar desafíos, como el "fenómeno de los escalones", particularmente evidente en superficies curvas. Este problema surge cuando la superficie impresa carece de suavidad y, en cambio, exhibe una estructura en capas, similar a un escalón, en lugar de un acabado liso, lo que puede afectar negativamente la estabilidad del color de los materiales utilizados en regiones estéticamente críticas20,21. Se han propuesto una variedad de técnicas para la reducción de la rugosidad superficial en las bases de las dentaduras postizas. Estos incluyen el pulido mecánico con papel de lija al agua, la aplicación de agentes químicos especializados y una combinación de ambos enfoques 17,22,23,24.

A pesar de la existencia de numerosos estudios que han comparado las propiedades de las bases de dentaduras postizas removibles, ha habido una escasez de investigaciones detalladas sobre la rugosidad de la superficie, un factor clave que contribuye a la decoloración, en diferentes métodos de fabricación. El objetivo de este estudio es evaluar la influencia de las técnicas contemporáneas de fabricación basadas en dentaduras postizas y los procedimientos de pulido mecánico en la rugosidad de la superficie. La hipótesis nula inicial que se debe probar es que no hay una diferencia perceptible en la rugosidad de la superficie de los materiales base de la dentadura postiza producidos por impresión 3D, fresado o métodos convencionales. La segunda hipótesis nula es que el pulido mecánico no tiene ningún efecto sobre la rugosidad de la superficie de los materiales base de la dentadura postiza.

Protocolo

Los detalles de los reactivos, el equipo y el software utilizados se enumeran en la Tabla de materiales.

1. Preparación de la muestra

- Producción de discos de PMMA termopolimerizados

- Cree un modelo de cera con dimensiones de 2 mm de alto y 10 mm de ancho. Vierta la cera fundida en un anillo de metal de 2 mm de alto y 10 mm de ancho y deje que se enfríe. Una vez solidificado, retíralo del anillo para obtener un modelo de cera de 2 mm x 10 mm.

- Vierta el yeso en la parte inferior de un matraz de dos partes.

- Coloque el modelo de cera preparado en el yeso de modo que quede medio incrustado. Antes de llenar la parte superior del matraz con yeso, aplique un líquido separador (ver Tabla de Materiales).

NOTA: Evite que las dos capas de yeso se peguen entre sí. - Cierre la parte superior del matraz y vierta yeso sobre él para asegurar la parte superior del modelo de cera. Una vez que el yeso se haya endurecido por completo, calienta el matraz para permitir que el modelo de cera se derrita, luego retíralo del molde.

NOTA: Se formará una cavidad en lugar de la cera, lo que permitirá que el material acrílico se vierta en este espacio. - Mezcle el líquido y el polvo de acrílico polimerizado por calor en una proporción de 22,5 g de polvo por 10 ml de líquido. Empaque el acrílico en la cavidad dentro del matraz.

- Después de colocar el material acrílico en el molde, someta el matraz a polimerización en agua hirviendo a 100 °C durante 45 min.

- Una vez completada la polimerización, abra el matraz y retire con cuidado el disco acrílico del yeso. Limpie el disco acrílico de cualquier residuo de yeso con vapor y enjuáguelo con agua destilada.

- Producción de discos de resina de polimetacrilato de metilo fresados CAD-CAM

- Utilice el software de diseño (consulte la tabla de materiales) para diseñar un disco con una altura de 2 mm y una anchura de 10 mm.

- Coloque el disco de PMMA fresado CAD/CAM de 98,5 mm/25 mm en la unidad de fresado. Coloque el diseño de 2 mm x 10 mm en el disco en el software, asegurando un espacio de 4 mm para la herramienta de fresado.

- Separe los discos acrílicos del bloque con una fresa de carburo afilada. Limpie los discos acrílicos de cualquier residuo con vapor y enjuague con agua destilada.

- Producción de discos de resina de polimetacrilato de metilo impresos en 3D

- Exporte el diseño del disco de 2 mm de alto y 10 mm de ancho desde el software de diseño en formato de lenguaje de teselación estándar (STL) e impórtelo en el software de la impresora 3D.

- Coloque las estructuras de soporte en las superficies del disco en un ángulo de 45 grados. Seleccione un grosor de capa de 0,5 mm micras que se recomienda para dentaduras postizas removibles. Ajuste la velocidad de impresión a 20-30 mm/s.

- Abra la tapa de la impresora. Inserte la resina de la dentadura postiza completa. Cierre la tapa de la impresora.

- Presione el botón aprobar para el tiempo de compilación que aparecerá en la pantalla. La pantalla mostrará el mensaje: "Confirme que el área de construcción está despejada. ¿Empezar a construir ahora?" Presione el botón Sí .

NOTA: Una vez completada la impresión 3D, las piezas protésicas o dentales impresas suelen estar semicuradas. En esta etapa, el material aún no ha alcanzado todas sus propiedades mecánicas y aún puede tener áreas blandas. - Antes del poscurado, limpie los discos con alcohol isopropílico (IPA) durante 20 min para eliminar el exceso de resina y conseguir un acabado más suave.

- Coloque los discos en una unidad de poscurado que utilice una fuente de luz ultravioleta (UV). Este dispositivo emite luz ultravioleta a una longitud de onda específica, lo que garantiza el endurecimiento uniforme del material en 30 minutos.

NOTA: La unidad de curado suele emitir luz ultravioleta de 360 grados. - Separe los discos producidos de los soportes de impresión con una fresa de carburo afilada. Limpie los discos acrílicos de cualquier residuo con vapor y enjuague con agua destilada.

2. Medición de la rugosidad de la superficie

NOTA: Realice mediciones de rugosidad superficial de las muestras antes y después del proceso de pulido.

- Calibración del perfilómetro

- Mantenga presionado el botón de encendido para encender el dispositivo. Una vez que aparezca la pantalla principal, presione el botón Inicio .

NOTA: La punta del escáner se abrirá con el mensaje "Regresando". - Abra el panel de calibración sin tocar el área gris y colóquelo debajo de la punta del escáner con el texto mirando hacia el usuario.

NOTA: Coloque la punta del escáner en el área gris mate. - Presione el botón Menu/Enter en el panel de control para iniciar la calibración. Seleccione la opción Medición de calibre y presione el botón Inicio .

NOTA: Una vez completada la calibración, presione el botón rojo dos veces para volver al menú anterior y presione el botón azul para abrir el menú principal. - Ajuste la configuración de la lectura de la rugosidad de la superficie para cubrir 0,5 mm, con un valor de corte de 0,8 mm, a una velocidad de 0,25 mm/s y una resolución de 0,01 μm.

- Mantenga presionado el botón de encendido para encender el dispositivo. Una vez que aparezca la pantalla principal, presione el botón Inicio .

- Medición de la rugosidad superficial de las muestras

- Coloque la muestra en el panel de modo que su superficie toque la punta del escáner.

NOTA: Si no se establece el contacto, aparecerá una advertencia roja en la pantalla. No se tomará ninguna medición a menos que se realice el contacto y el indicador se vuelva azul. - Una vez que la punta del escáner complete el escaneo de la superficie, guarde los datos numéricos que se muestran en la pantalla en un archivo de Excel.

NOTA: Mida cada muestra tres veces y registre los valores. Después de completar las mediciones, apague el dispositivo manteniendo presionado el botón de encendido cuando la pantalla se oscurezca y luego presione el botón de inicio una vez.

- Coloque la muestra en el panel de modo que su superficie toque la punta del escáner.

3. Procedimiento de pulido

- Coloque un papel abrasivo de carburo de silicona de grano 600 en la máquina amoladora/pulidora.

- Abra el suministro de agua de la máquina. Aplique las muestras al papel abrasivo giratorio durante 10 s, asegurándose de que toda la superficie medida entre en contacto.

- Repita el proceso secuencialmente con papeles abrasivos de carburo de silicio de grano 800 y 1000, utilizando una hoja nueva para cada muestra. Limpie el disco acrílico de cualquier residuo con vapor y enjuague con agua destilada.

4. Análisis estadístico

- Realizar análisis estadísticos.

- Aplicar la prueba de Kruskal-Wallis y la prueba U de Mann-Whitney por pares (con corrección de Bonferroni) para determinar las diferencias significativas entre los grupos.

- Considere un valor p inferior a 0,05 como estadísticamente significativo.

Resultados

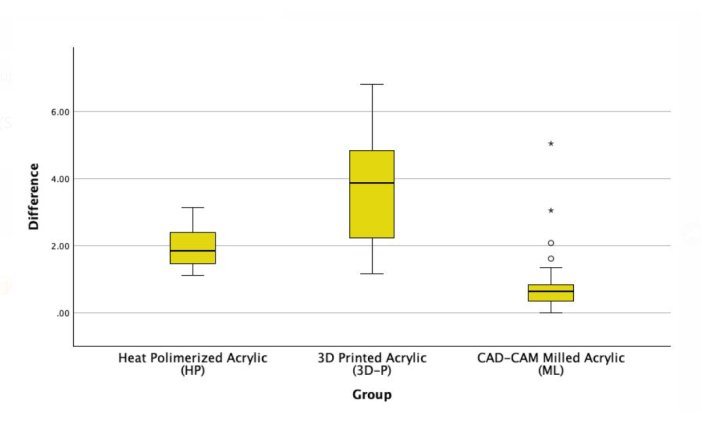

La medición de los valores de rugosidad superficial en los grupos de estudio antes del procedimiento de pulido arrojó los siguientes valores: 2,13 (IQR 0,84) para el grupo HP, 4,21 (2,73) para el grupo impreso en 3D y 0,99 (0,54) para el grupo ML. Después del procedimiento de pulido mecánico, se observó una disminución en los valores de rugosidad de la superficie en todos los grupos, y la medición de los valores de SR después del pulido arrojó los siguientes resultados: 0,29 (0,06) para el grupo HP, 0,41 (0,05) para el grupo impreso en 3D y 0,31 (0,06) para el grupo ML. Aunque las muestras del grupo HP exhibieron valores de rugosidad superficial significativamente más altos en comparación con el grupo fresado antes del pulido, se beneficiaron más del proceso de pulido que las muestras del grupo ML, lo que resultó en valores de SR similares en las mediciones posteriores al pulido (Figura 1). Se encontró una diferencia estadísticamente significativa en la rugosidad superficial entre los grupos tanto antes como después del proceso de pulido, según lo determinado por la prueba de Kruskal-Wallis (Tabla 1). Las comparaciones por pares revelaron que todas las comparaciones fueron estadísticamente significativas, excepto para los valores de rugosidad de la superficie posterior al pulido entre los grupos fresados y termopolimerizados (Tabla 2).

Figura 1: Distribución de la diferencia de rugosidad de la superficie de las muestras antes y después del pulido por método de producción. A continuación se presenta la distribución de la diferencia en la rugosidad de la superficie antes y después del pulido de las muestras, agrupadas por método de producción. El diagrama de caja muestra las disparidades en la rugosidad de la superficie (Ra) de las muestras antes y después del pulido, clasificadas según el método de producción: termopolimerizado (HP), impreso en 3D (3D) y fresado (ML). El grupo impreso en 3D muestra la variación más considerable y la discrepancia mediana en la rugosidad de la superficie, mientras que el grupo fresado exhibe la diferencia más pequeña, con la presencia de algunos valores atípicos. La prueba de Kruskal-Wallis reveló una diferencia significativa entre los grupos (p < 0,001). El análisis post-hoc con la prueba de Dunn indicó que todas las comparaciones por pares fueron estadísticamente significativas (p < 0,05), y que el grupo impreso en 3D mostró diferencias significativamente mayores en comparación con los grupos de polimerización por calor y fresado. Haga clic aquí para ver una versión más grande de esta figura.

| Termopolimerizado | Impreso en 3D | Fresado CAD-CAM | Valor P** | |

| Mediana (IQR*) | Mediana (IQR*) | Mediana (IQR*) | ||

| Antes | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0,001 |

| Después | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0,001 |

| Diferencia | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0,001 |

Tabla 1: Distribución de la rugosidad superficial de las muestras antes y después del pulido por método de producción. Esta tabla presenta los valores medios de rugosidad superficial (Ra) y los rangos intercuartílicos (IQR) para cada método de producción antes y después del pulido, así como la diferencia en la rugosidad superficial. Se observaron diferencias estadísticamente significativas en la rugosidad entre los grupos antes y después del pulido, según lo indicado por la prueba de Kruskal-Wallis (p < 0,001).

| Antes | Termopolimerizado | Impreso en 3D | Fresado CAD-CAM |

| Termopolimerizado | - | 0.006 | 0.001 |

| Impreso en 3D | - | - | 0.001 |

| Fresado CAD-CAM | - | - | - |

| Después | |||

| Termopolimerizado | - | 0.000 | 1,000 |

| Impreso en 3D | - | - | 0.000 |

| Fresado CAD-CAM | - | - | - |

| Diferencia | |||

| Termopolimerizado | - | 0.011 | 0.000 |

| Impreso en 3D | - | - | 0.000 |

| Fresado CAD-CAM | - | - | - |

Tabla 2: Valores p ajustados de comparaciones por pares de rugosidad de la superficie. Esta tabla muestra los valores p ajustados a partir de comparaciones por pares entre los grupos termopolimerizados, impresos en 3D y fresados CAD-CAM. Se encontraron diferencias significativas en la rugosidad de la superficie entre los grupos antes y después del pulido, y solo se observaron diferencias no significativas entre los grupos termopolimerizados y fresados CAD-CAM en las mediciones posteriores al pulido.

Discusión

En este estudio, se evaluó minuciosamente el impacto de diferentes técnicas de fabricación y procedimientos de pulido en la rugosidad superficial (Ra) de los materiales a base de resina utilizados en la fabricación de dentaduras postizas completas. El análisis estadístico reveló diferencias significativas en los valores de rugosidad de la superficie en todos los grupos, y las muestras producidas mediante impresión 3D mostraron los valores de rugosidad más altos, tanto antes como después del pulido. El pulido mecánico dio como resultado una reducción efectiva de los valores de rugosidad de la superficie. En consecuencia, se rechazaron ambas hipótesis nulas.

Antes del proceso de pulido, se observó que los valores de rugosidad de la superficie superaban el valor umbral de 0,2 μm, como se documentó en los estudios previos 25,26,27, en todos los grupos experimentales. A pesar de que los valores de rugosidad superficial se mantuvieron por encima del umbral después del proceso de pulido aplicado en este estudio, se puede afirmar que se acercaron al valor umbral en comparación con las mediciones iniciales. Este resultado corrobora los hallazgos de investigaciones previas, que indican que el pulido reduce la rugosidad superficial de los materiales base de las prótesis 4,22,28,29. Sin embargo, el hecho de que los valores de rugosidad superficial superaran el umbral es una preocupación significativa, ya que condiciones patológicas como la estomatitis de la dentadura y la candidiasis oral pueden desarrollarse cuando se supera este umbral18,19.

En un estudio realizado por Gungor et al.24, se investigaron los efectos de tres métodos de pulido diferentes sobre la rugosidad superficial de materiales de base acrílica. Los hallazgos indicaron que el pulido convencional de laboratorio fue el método más efectivo. El pulido convencional de laboratorio representa una técnica bien establecida empleada con el propósito de alisar y pulir las superficies de las muestras. En este proceso, se emplea piedra pómez gruesa, agua y un cepillo de cerdas. El uso de piedra pómez gruesa facilita la eliminación de las irregularidades de la superficie y, cuando se combina con agua, forma una pasta ligeramente abrasiva. En este estudio, el proceso de pulido mecánico se llevó a cabo mediante lijado húmedo con lijas de grano 600, 800 y 1000, sin la utilización de ningún agente químico. En el estudio de Koppaka et al.30, el pulido mecánico se realizó solo con papel de lija de grano 1000 y se comparó con el pulido mecánico utilizando una mezcla de piedra pómez y alginato designada como "algishine". Los hallazgos indicaron que el material empleado en el pulido mecánico tuvo un impacto considerable en la reducción de las irregularidades de la superficie.

En el pulido mecánico, además de los materiales químicos como la piedra pómez, otro factor que puede influir en la rugosidad de la superficie de los materiales de base acrílica es el tamaño de grano del papel de lija húmedo utilizado durante el proceso. En un estudio realizado por Demirkol et al.31, se midió la rugosidad de la superficie de los materiales base de las prótesis producidas mediante métodos convencionales, impresos en 3D y fresados, todos ellos sometidos al mismo protocolo de pulido, antes y después del termociclado. Los investigadores aplicaron un proceso de pulido mecánico utilizando papel abrasivo de grano 100, 120, 400 y 600 con piedra pómez en las muestras. Informaron que los valores de SR más bajos y más altos fueron 0,24 ± 0,06 (fresado CAD/CAM, antes del termociclado) y 0,32 ± 0,09 (impreso en 3D, después del termociclado), respectivamente. Al igual que en este estudio, todos los grupos presentaron valores de rugosidad superficial superiores al umbral. Los altos valores de rugosidad superficial observados en su estudio, a pesar del uso de piedra pómez química, pueden explicarse por el hecho de que detuvieron el proceso de pulido mecánico a grano 600. Este resultado en ambos estudios se puede atribuir al uso del pulido mecánico con lijado en húmedo a grano 1000 o menos, lo que indica que el pulido mecánico con lijado en húmedo es insuficiente para lograr una superficie completamente lisa.

En este estudio, todos los procedimientos de pulido fueron realizados por un solo operador. En otro estudio, Onwubu et al.29 evaluaron la rugosidad superficial de resinas acrílicas termopolimerizadas después de un pulido mecánico realizado por tres operadores diferentes. Sus hallazgos demostraron una clara correlación entre los valores de rugosidad de la superficie y el operador que realiza el pulido. Para eliminar la influencia del operador en el proceso de pulido, Quezada et al.28 emplearon un dispositivo especialmente diseñado, al que denominaron "pulido mecanizado guiado". A la luz de la información antes mencionada, se puede afirmar que el proceso de pulido manual realizado por un solo operador en este estudio puede considerarse como una limitación potencial, con la posibilidad de que la variabilidad del operador influya en los resultados. Sin embargo, dado que el pulido es realizado predominantemente por humanos en entornos clínicos, los hallazgos de este estudio son notables porque reflejan circunstancias clínicas reales.

Al evaluar los resultados del estudio en términos del efecto del método de fabricación sobre la rugosidad de la superficie, independientemente del pulido, se encontró que los valores más altos de rugosidad superficial estaban presentes en las muestras producidas con el método de impresión 3D. Este resultado es consistente con los hallazgos de Freitas et al.32, quienes realizaron un análisis comparativo de la impresión 3D, el fresado CAD/CAM y dos resinas acrílicas termopolimerizadas distintas. Además, el estudio reveló que los valores de rugosidad de la superficie de las muestras impresas en 3D eran más altos que los de los otros grupos, y que los valores numéricos superaban el umbral clínicamente aceptable. De manera similar, en un estudio de Çakmak et al.4, que comparó dos marcas diferentes de resinas impresas en 3D, resinas molidas y resinas termopolimerizadas convencionales, los valores más altos de rugosidad superficial, independientemente del pulido, se observaron en los grupos impresos en 3D. Además, los diversos grupos impresos en 3D mostraron valores dispares de rugosidad de la superficie. De acuerdo con los hallazgos de este estudio, también se evidenció una reducción notable en los valores de rugosidad superficial después del pulido. Estudios adicionales podrían proporcionar un análisis más detallado de las evaluaciones de rendimiento de diferentes resinas.

Teniendo en cuenta el número limitado de estudios sobre bases de prótesis completas producidas con tecnología de impresión 3D, los hallazgos de este estudio aportan información valiosa. La rugosidad de la superficie de los materiales base producidos a través de la impresión 3D puede verse influenciada por factores como el grosor de la capa, el tiempo de enjuague, el mecanismo de polimerización y los métodos de procesamiento de la resina 33,34,35. Por lo tanto, las investigaciones futuras deben comparar el uso de diferentes impresoras 3D, diferentes resinas, diferentes procesos de poscurado y también diferentes métodos de pulido para obtener una comprensión más completa.

En conclusión, el método de fabricación de materiales base de dentaduras postizas completas afecta la rugosidad de la superficie. El valor de rugosidad de la superficie de los materiales base fabricados con el método de impresión 3D es mayor, tanto antes como después del pulido, en comparación con los fabricados con resina de PMMA molida y polimerizada por calor. Si bien el pulido mecánico es un método eficaz para reducir la rugosidad de la superficie, se puede complementar con métodos y herramientas auxiliares.

Divulgaciones

Los autores no tienen conflictos de intereses que revelar.

Agradecimientos

Nos gustaría expresar nuestro más sincero agradecimiento a Ahmet Sinan Gunuc, Assist. Prof. Idil Ozden, y Dr. Mustafa Enes Ozden por su valiosa ayuda en la recopilación y análisis de datos. La investigación fue financiada por los autores. No se obtuvo apoyo financiero externo.

Materiales

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

Referencias

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados