Method Article

Impatto delle tecniche di fabbricazione e delle procedure di lucidatura sulla rugosità superficiale delle resine per basi protesiche

In questo articolo

Riepilogo

Questo articolo presenta un protocollo per valutare gli effetti di diversi metodi di produzione (PMMA polimerizzato termicamente, PMMA fresato CAD-CAM e resina stampata in 3D) e tecniche di lucidatura (carte abrasive al carburo di silicio a grana 600, 800 e 1000) sulla rugosità superficiale (Ra) dei materiali di base in resina utilizzati per le protesi totali.

Abstract

Questo studio mirava a valutare l'impatto di varie tecniche di fabbricazione e procedure di lucidatura sulla rugosità superficiale (Ra) dei materiali a base di resina utilizzati nella fabbricazione di protesi totali. Un totale di 90 campioni sono stati prodotti da tre diversi materiali resinosi: resina di polimetilmetacrilato (PMMA) polimerizzata termicamente, resina PMMA fresata CAD-CAM e resina stampata in 3D (n = 30). Ogni esemplare misurava 10 mm di diametro e 2 mm di altezza. I valori di rugosità superficiale (Ra) dei campioni sono stati inizialmente determinati utilizzando un profilometro a contatto dopo la fabbricazione. Successivamente, ogni gruppo di campioni è stato lucidato con carte abrasive al carburo di silicio a grana 600, 800 e 1000 sotto l'acqua corrente. È stata quindi eseguita una seconda misurazione dei valori di rugosità superficiale (Ra). I dati sono stati analizzati statisticamente utilizzando il test di Kruskal-Wallis, il test U di Mann-Whitney, il test del rango firmato di Wilcoxon e il t-test a campioni accoppiati (p = 0,05). È stata identificata una differenza statisticamente significativa tra i gruppi in termini di rugosità superficiale (Ra) prima del processo di lucidatura (p < 0,001). Tuttavia, non è stata osservata alcuna differenza statisticamente significativa tra i materiali di base PMMA fresati e polimerizzati a caldo dopo il processo di lucidatura. I campioni stampati in 3D hanno mostrato il miglioramento più notevole della rugosità superficiale grazie al processo di lucidatura. Tuttavia, la loro rugosità superficiale è rimasta statisticamente significativamente più alta rispetto agli altri campioni, sia prima che dopo la lucidatura (p < 0,001). È stato osservato che il metodo di fabbricazione dei materiali di base per protesi totali influenza la rugosità superficiale. I valori di rugosità superficiale dei materiali di base fabbricati con il metodo di stampa 3D erano più elevati rispetto a quelli fabbricati con resina PMMA fresata e polimerizzata termicamente, sia prima che dopo la lucidatura.

Introduzione

Il ripristino delle aree edentule si ottiene più comunemente attraverso l'uso di protesi rimovibili parziali o totali, che rappresentano un'importante alternativa nei casi in cui le protesi fisse supportate da impianti non sono fattibili a causa di fattori anatomici o condizioni legate al paziente come vincoli economici o malattie sistemiche1. I materiali di base impiegati in queste protesi sono tipicamente resine contenenti polimetilmetacrilato (PMMA). Il PMMA è un materiale economico apprezzato per la sua facilità di lavorazione, riparabilità e lucidabilità2. Dimostra inoltre proprietà fisico-chimiche favorevoli e risultati estetici soddisfacenti3. Vari metodi di fabbricazione, come la colata di resina fluida e le tecniche di riempimento dello stampo come la compressione e lo stampaggio a iniezione, sono stati impiegati per produrre protesi rimovibili in resina PMMA.

Tra i metodi tradizionali, la tecnica di fabbricazione più comunemente utilizzata è lo stampaggio a compressione, noto anche come metodo della pressa per fiaschi. Si tratta di inserire il materiale in resina in uno stampo all'interno di un pallone, seguito dalla pressatura sotto pressione per riempire lo stampo e ottenere la forma desiderata. Il metodo della pressa per pacchi, in uso da molti anni, offre vantaggi come la facilità di applicazione e il basso costo. Tuttavia, presenta anche alcuni svantaggi, tra cui la necessità di lavoro manuale e passaggi dispendiosi in termini di tempo nelle procedure di laboratorio, la suscettibilità all'errore umano, il rischio di non riuscire a raggiungere una struttura omogenea durante la miscelazione e la lavorazione della resina e il ritiro da polimerizzazione. Tuttavia, con l'avvento delle tecnologie di produzione assistita da computer (CAD/CAM), per la loro produzione sono state impiegate anche tecniche di produzione sottrattiva come la fresatura4. Gli studi hanno dimostrato che i materiali di base per protesi prodotti con la tecnica di fresatura possiedono una maggiore resistenza alla flessione e un adattamento della base rispetto a quelli fabbricati con metodi convenzionali 5,6. Questi miglioramenti possono essere attribuiti agli elevati livelli di pressione e temperatura applicati durante la fabbricazione di dischi in PMMA fresati, che alla fine producono un materiale più compatto con un numero ridotto di vuoti 7,8,9.

La ricerca sulle proprietà fisiche dei materiali prodotti tramite la produzione sottrattiva in odontoiatria ha rivelato una serie di vantaggi, tra cui una migliore vestibilità, una maggiore durata e una maggiore stabilità dimensionale 5,10,11,12. Ciononostante, sono stati individuati notevoli svantaggi, tra cui la produzione di notevoli quantità di rifiuti durante la macinazione e gli elevati costi associati a questo processo13. Per affrontare queste sfide, così come il ritiro da polimerizzazione osservato nelle basi per protesi fabbricate in modo convenzionale, i metodi di produzione additiva, in particolare la stampa tridimensionale (3D), sono emersi come una valida alternativa. I materiali di base per protesi stampati in 3D offrono una serie di vantaggi, tra cui processi di produzione semplificati, maggiore stabilità dimensionale e minimo spreco di materiale, che li posiziona come un promettente metodo di produzione alternativo 8,14,15. Tuttavia, si ipotizza che le basi per protesi prodotte tramite stampa 3D possano mostrare una maggiore propensione allo scolorimento rispetto a quelle prodotte con tecniche convenzionali o di fresatura16. Tale scolorimento potrebbe avere implicazioni per l'aspetto estetico a lungo termine e la soddisfazione del paziente, giustificando ulteriori indagini sulla composizione del materiale e sui trattamenti superficiali impiegati nelle basi per protesi stampate in 3D. Una delle cause principali dello scolorimento dei materiali stampati in 3D è la loro superficie intrinsecamente ruvida. Le basi per protesi con superfici ruvide sono più suscettibili alle macchie e allo scolorimento. Inoltre, la rugosità superficiale fornisce un ambiente favorevole all'accumulo di biofilm, aumentando l'adesione di microrganismi come la Candida albicans. Questo accumulo microbico è pericoloso sia per l'igiene orale che per la salute generale, evidenziando l'importanza di ottimizzare la levigatezza della superficie dei materiali di base della protesi 17,18,19.

L'aumento della rugosità superficiale osservato nelle basi per protesi prodotte tramite stampa 3D, rispetto a quelle fabbricate con metodi convenzionali di polimerizzazione a caldo o fresatura, può essere attribuito alle caratteristiche intrinseche del processo di produzione. La stampa 3D si basa su una tecnica di fabbricazione strato per strato, in cui ogni strato lascia tracce microscopiche sulla superficie, contribuendo alle irregolarità della superficie 14,17. Questo effetto diventa più pronunciato con le stampanti a bassa risoluzione, esacerbando ulteriormente la rugosità superficiale4. Inoltre, le resine fotopolimeriche utilizzate nella stampa 3D subiscono una polimerizzazione indotta dalla luce, che potrebbe non raggiungere la polimerizzazione completa in alcune aree, portando a imperfezioni superficiali 2,15. Una polimerizzazione inadeguata o una post-elaborazione insufficiente possono aggravare ulteriormente questo problema3. Inoltre, la natura delle resine fotopolimeriche e le rapide reazioni di polimerizzazione coinvolte possono influire sull'omogeneità del materiale, compromettendo così la levigatezza della superficie 5,13. Al contrario, la tecnica di fresatura sottrattiva rimuove il materiale da un blocco prefabbricato, ottenendo una superficie più uniforme e liscia grazie all'elevata precisione delle frese di fresatura e al processo di taglio continuo16,11. Infine, le fasi di post-elaborazione richieste nella stampa 3D, come la levigatura e la lucidatura, potrebbero non essere sempre eseguite con adeguato rigore, lasciando irregolarità superficiali residue 8,10. Collettivamente, questi fattori spiegano l'aumento della rugosità superficiale associato alle basi per protesi stampate in 3D. Tuttavia, i progressi nella risoluzione della stampante, l'ottimizzazione dei materiali e i protocolli di post-elaborazione più efficaci sono promettenti per mitigare queste carenze superficiali9.

La tecnologia di stampa 3D può anche presentare sfide, come il "fenomeno del gradino delle scale", particolarmente evidente sulle superfici curve. Questo problema si verifica quando la superficie stampata manca di levigatezza e mostra invece una struttura stratificata, simile a un gradino, piuttosto che una finitura liscia, che può influire negativamente sulla stabilità del colore dei materiali utilizzati nelle regioni esteticamente critiche 20,21. Sono state proposte diverse tecniche per la riduzione della rugosità superficiale nelle basi protesiche. Questi includono la lucidatura meccanica con carta vetrata ad acqua, l'applicazione di agenti chimici specializzati e una combinazione di entrambi gli approcci 17,22,23,24.

Nonostante l'esistenza di numerosi studi che hanno confrontato le proprietà delle basi protesiche rimovibili, c'è stata una scarsità di indagini dettagliate sulla rugosità superficiale, un fattore chiave che contribuisce allo scolorimento, in diversi metodi di fabbricazione. L'obiettivo di questo studio è valutare l'influenza delle tecniche di fabbricazione contemporanee basate su protesi dentarie e delle procedure di lucidatura meccanica sulla rugosità superficiale. L'ipotesi nulla iniziale da testare è che non vi sia alcuna differenza percepibile nella rugosità superficiale dei materiali di base per protesi prodotti mediante stampa 3D, fresatura o metodi convenzionali. La seconda ipotesi nulla è che la lucidatura meccanica non abbia alcun effetto sulla rugosità superficiale dei materiali di base della protesi.

Protocollo

I dettagli dei reagenti, delle attrezzature e del software utilizzati sono elencati nella Tabella dei materiali.

1. Preparazione del campione

- Produzione di dischi in PMMA termopolimerizzati

- Crea un modello in cera con dimensioni di 2 mm di altezza e 10 mm di larghezza. Versare la cera fusa in un anello di metallo alto 2 mm e largo 10 mm e lasciarlo raffreddare. Una volta solidificato, rimuoverlo dall'anello per ottenere un modello in cera di 2 mm x 10 mm.

- Versare il gesso nella parte inferiore di un pallone in due parti.

- Posizionare il modello in cera preparato nell'intonaco in modo che sia incorporato a metà. Prima di riempire la parte superiore del pallone con il gesso, applicare un liquido separatore (vedi Tabella dei materiali).

NOTA: Evitare che i due strati di intonaco si attacchino tra loro. - Chiudere la parte superiore del pallone e versarvi sopra del gesso per fissare la parte superiore del modello in cera. Una volta che il gesso si è completamente solidificato, scaldare il pallone per permettere al modello in cera di sciogliersi, quindi rimuoverlo dallo stampo.

NOTA: Al posto della cera si formerà una cavità, che consentirà di versare il materiale acrilico in questo spazio. - Mescolare il liquido e la polvere di acrilico polimerizzato termicamente in un rapporto di 22,5 g di polvere per 10 ml di liquido. Impacchettare l'acrilico nella cavità all'interno del pallone.

- Dopo aver inserito il materiale acrilico nello stampo, sottoporre il pallone a polimerizzazione in acqua bollente a 100 °C per 45 min.

- Al termine della polimerizzazione, aprire il pallone e rimuovere con cautela il disco acrilico dal gesso. Pulire il disco acrilico da eventuali residui di intonaco con vapore e sciacquarlo con acqua distillata.

- Produzione di dischi in resina di polimetilmetacrilato fresati CAD-CAM

- Utilizzare il software di progettazione (vedere la tabella dei materiali) per progettare un disco con un'altezza di 2 mm e una larghezza di 10 mm.

- Posizionare il disco in PMMA fresato CAD/CAM da 98,5 mm/25 mm nell'unità di fresatura. Posizionare il design di 2 mm x 10 mm sul disco nel software, garantendo una distanza di 4 mm per l'utensile di fresatura.

- Separare i dischi acrilici dal blocco utilizzando una fresa in metallo duro affilata. Pulire i dischi acrilici da eventuali residui con vapore e risciacquare con acqua distillata.

- Produzione di dischi in resina polimetilmetacrilato stampati in 3D

- Esporta il design del disco di 2 mm di altezza e 10 mm di larghezza dal software di progettazione in formato STL (Standard Tessellation Language) e importalo nel software della stampante 3D.

- Posizionare le strutture di supporto sulle superfici del disco con un angolo di 45 gradi. Selezionare uno spessore dello strato di 0,5 mm micron consigliato per le protesi rimovibili. Impostare la velocità di stampa su 20-30 mm/s.

- Aprire il coperchio della stampante. Inserire la resina per protesi totale. Chiudere il coperchio della stampante.

- Premi il pulsante di approvazione per l'ora di compilazione che apparirà sullo schermo. Lo schermo visualizzerà il messaggio: "Conferma che l'area di costruzione è libera. Iniziare a costruire ora?" Premere il pulsante Sì .

NOTA: Al termine della stampa 3D, le parti protesiche o dentali stampate vengono in genere semipolimerizzate. In questa fase, il materiale non ha ancora raggiunto le sue proprietà meccaniche complete e potrebbe presentare ancora aree morbide. - Prima della polimerizzazione post-stampa, pulire i dischi con alcol isopropilico (IPA) per 20 minuti per rimuovere la resina in eccesso e ottenere una finitura più liscia.

- Posizionare i dischi in un'unità di polimerizzazione post-stampa che utilizza una sorgente di luce ultravioletta (UV). Questo dispositivo emette luce UV a una lunghezza d'onda specifica, garantendo l'indurimento uniforme del materiale entro 30 minuti.

NOTA: L'unità di polimerizzazione emette tipicamente luce UV a 360 gradi. - Separare i dischi prodotti dai supporti di stampa utilizzando una fresa in metallo duro affilata. Pulire i dischi acrilici da eventuali residui con vapore e risciacquare con acqua distillata.

2. Misurazione della rugosità superficiale

NOTA: Eseguire le misurazioni della rugosità superficiale dei campioni sia prima che dopo il processo di lucidatura.

- Calibrazione del profilometro

- Tieni premuto il pulsante di accensione per accendere il dispositivo. Una volta visualizzata la schermata principale, premere il pulsante Start .

NOTA: La punta dello scanner si aprirà con il messaggio "Ritorno". - Aprire il pannello di calibrazione senza toccare l'area grigia e posizionarlo sotto la punta dello scanner con il testo rivolto verso l'utente.

NOTA: Posizionare la punta dello scanner sull'area grigia opaca. - Premere il pulsante Menu/Invio sul pannello di controllo per avviare la calibrazione. Selezionare l'opzione Misurazione calibro e premere il pulsante Start .

NOTA: Al termine della calibrazione, premere due volte il pulsante rosso per tornare al menu precedente e premere il pulsante blu per aprire il menu principale. - Regolare le impostazioni per la lettura della rugosità superficiale in modo che copra 0,5 mm, con un valore di taglio di 0,8 mm, a una velocità di 0,25 mm/s e una risoluzione di 0,01 μm.

- Tieni premuto il pulsante di accensione per accendere il dispositivo. Una volta visualizzata la schermata principale, premere il pulsante Start .

- Misura della rugosità superficiale dei campioni

- Posizionare il campione sul pannello in modo che la sua superficie tocchi la punta dello scanner.

NOTA: Se il contatto non viene stabilito, sullo schermo apparirà un avviso rosso. Non verrà effettuata alcuna misurazione a meno che il contatto non sia stabilito e l'indicatore diventi blu. - Una volta che la punta dello scanner ha completato la scansione della superficie, salvare i dati numerici visualizzati sullo schermo in un file Excel.

NOTA: Misurare ogni campione tre volte e registrare i valori. Dopo aver completato le misurazioni, spegnere il dispositivo tenendo premuto il pulsante di accensione quando lo schermo si oscura, quindi premendo una volta il pulsante Start .

- Posizionare il campione sul pannello in modo che la sua superficie tocchi la punta dello scanner.

3. Procedura di lucidatura

- Posizionare una carta abrasiva al carburo di silicio a grana 600 sulla smerigliatrice/lucidatrice.

- Aprire l'alimentazione idrica della macchina. Applicare i campioni sulla carta abrasiva rotante per 10 s, assicurandosi che l'intera superficie misurata entri in contatto.

- Ripetere il processo in sequenza con carte abrasive al carburo di silicio a grana 800 e 1000, utilizzando un foglio nuovo per ogni campione. Pulire il disco acrilico da eventuali residui con vapore e risciacquare con acqua distillata.

4. Analisi statistica

- Eseguire analisi statistiche.

- Applicare il test di Kruskal-Wallis e il test U di Mann-Whitney a coppie (con correzione di Bonferroni) per determinare eventuali differenze significative tra i gruppi.

- Considera un valore p inferiore a 0,05 come statisticamente significativo.

Risultati

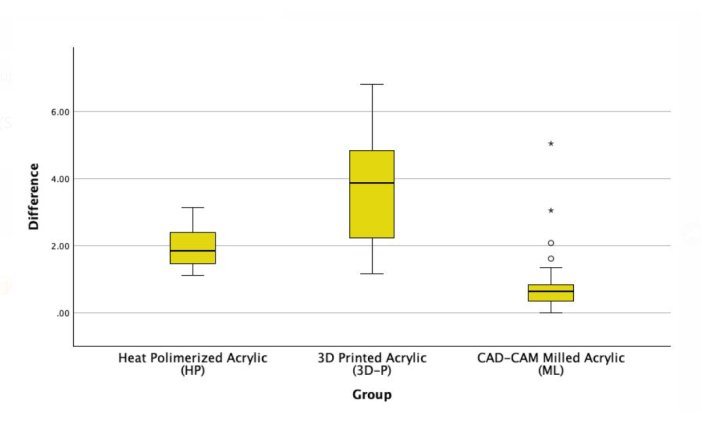

La misurazione dei valori di rugosità superficiale nei gruppi di studio prima della procedura di lucidatura ha prodotto i seguenti valori: 2,13 (IQR 0,84) per il gruppo HP, 4,21 (2,73) per il gruppo stampato in 3D e 0,99 (0,54) per il gruppo ML. Dopo la procedura di lucidatura meccanica, è stata osservata una diminuzione dei valori di rugosità superficiale in tutti i gruppi, con la misurazione dei valori SR post-lucidatura che ha prodotto i seguenti risultati: 0,29 (0,06) per il gruppo HP, 0,41 (0,05) per il gruppo stampato in 3D e 0,31 (0,06) per il gruppo ML. Sebbene i campioni del gruppo HP abbiano mostrato valori di rugosità superficiale significativamente più elevati rispetto al gruppo fresato prima della lucidatura, hanno beneficiato maggiormente del processo di lucidatura rispetto ai campioni del gruppo ML, con conseguenti valori SR simili nelle misurazioni post-lucidatura (Figura 1). È stata riscontrata una differenza statisticamente significativa nella rugosità superficiale tra i gruppi sia prima che dopo il processo di lucidatura, come determinato dal test di Kruskal-Wallis (Tabella 1). I confronti a coppie hanno rivelato che tutti i confronti erano statisticamente significativi, ad eccezione dei valori di rugosità superficiale post-lucidatura tra i gruppi fresati e polimerizzati a caldo (Tabella 2).

Figura 1: Distribuzione della differenza di rugosità superficiale pre e post-lucidatura dei campioni per metodo di produzione. Di seguito viene presentata la distribuzione della differenza di rugosità superficiale pre e post lucidatura dei campioni, raggruppati per metodo di produzione. Il box plot dimostra le disparità di rugosità superficiale (Ra) dei campioni prima e dopo la lucidatura, classificati in base al metodo di produzione: polimerizzati a caldo (HP), stampati in 3D (3D) e fresati (ML). Il gruppo stampato in 3D mostra la variazione più considerevole e la discrepanza mediana nella rugosità superficiale, mentre il gruppo fresato mostra la differenza più piccola, con la presenza di alcuni valori anomali. Il test di Kruskal-Wallis ha rivelato una differenza significativa tra i gruppi (p < 0,001). L'analisi post-hoc con il test di Dunn ha indicato che tutti i confronti a coppie erano statisticamente significativi (p < 0,05), con il gruppo stampato in 3D che mostrava differenze significativamente più elevate rispetto ai gruppi polimerizzati termicamente e fresati. Clicca qui per visualizzare una versione più grande di questa figura.

| Polimerizzato a caldo | Stampato in 3D | CAD-CAM fresato | Valore P ** | |

| Mediana (IQR*) | Mediana (IQR*) | Mediana (IQR*) | ||

| Prima | 2.13 (0.84) | 4.26 (2.73) | 0.99 (0.54) | <0,001 |

| Dopo | 0.29 (0.06) | 0.41 (0.05) | 0.31 (0.06) | <0,001 |

| Differenza | 1.84 (0.98) | 3.86 (2.69) | 0.63 (0.54) | <0,001 |

Tabella 1: Distribuzione della rugosità superficiale pre e post-lucidatura dei campioni per metodo di produzione. Questa tabella presenta i valori mediani di rugosità superficiale (Ra) e gli intervalli interquartile (IQR) per ciascun metodo di produzione prima e dopo la lucidatura, nonché la differenza di rugosità superficiale. Differenze statisticamente significative nella rugosità sono state osservate tra i gruppi prima e dopo la lucidatura, come indicato dal test di Kruskal-Wallis (p < 0,001).

| Prima | Polimerizzato a caldo | Stampato in 3D | CAD-CAM fresato |

| Polimerizzato a caldo | - | 0.006 | 0.001 |

| Stampato in 3D | - | - | 0.001 |

| CAD-CAM fresato | - | - | - |

| Dopo | |||

| Polimerizzato a caldo | - | 0.000 | 1,000 |

| Stampato in 3D | - | - | 0.000 |

| CAD-CAM fresato | - | - | - |

| Differenza | |||

| Polimerizzato a caldo | - | 0.011 | 0.000 |

| Stampato in 3D | - | - | 0.000 |

| CAD-CAM fresato | - | - | - |

Tabella 2: Valori p aggiustati dei confronti a coppie della rugosità superficiale. Questa tabella mostra i valori p regolati dai confronti a coppie tra i gruppi polimerizzati termicamente, stampati in 3D e fresati CAD-CAM. Sono state riscontrate differenze significative nella rugosità superficiale tra i gruppi prima e dopo la lucidatura, con differenze non significative osservate solo tra i gruppi polimerizzati termicamente e fresati CAD-CAM nelle misurazioni post-lucidatura.

Discussione

In questo studio, è stato valutato a fondo l'impatto di diverse tecniche di fabbricazione e procedure di lucidatura sulla rugosità superficiale (Ra) dei materiali a base di resina utilizzati nella fabbricazione di protesi totali. L'analisi statistica ha rivelato differenze significative nei valori di rugosità superficiale in tutti i gruppi, con i campioni prodotti tramite stampa 3D che mostrano i valori di rugosità più elevati, sia prima che dopo la lucidatura. La lucidatura meccanica ha comportato un'efficace riduzione dei valori di rugosità superficiale. Di conseguenza, entrambe le ipotesi nulle sono state respinte.

Prima del processo di lucidatura, è stato osservato che i valori di rugosità superficiale superavano il valore di soglia di 0,2 μm, come documentato negli studi precedenti 25,26,27, in tutti i gruppi sperimentali. Sebbene i valori di rugosità superficiale siano rimasti al di sopra della soglia dopo il processo di lucidatura applicato in questo studio, si può affermare che si sono avvicinati al valore soglia rispetto alle misurazioni iniziali. Questo risultato corrobora i risultati di ricerche precedenti, che indicano che la lucidatura riduce la rugosità superficiale dei materiali di base per protesidentarie 4,22,28,29. Tuttavia, il fatto che i valori di rugosità superficiale abbiano superato la soglia è una preoccupazione significativa, poiché al superamento di questa soglia possono svilupparsi condizioni patologiche come la stomatite da protesi e la candidosi orale18,19.

In uno studio condotto da Gungor et al.24, sono stati studiati gli effetti di tre diversi metodi di lucidatura sulla rugosità superficiale dei materiali di base acrilici. I risultati hanno indicato che la lucidatura di laboratorio convenzionale era il metodo più efficace. La lucidatura convenzionale in laboratorio rappresenta una tecnica consolidata impiegata allo scopo di levigare e lucidare le superfici dei campioni. In questo processo vengono impiegati pomice grossolana, acqua e una spazzola di setole. L'uso di pomice grossolana facilita la rimozione delle irregolarità superficiali e, se combinata con l'acqua, forma una pasta leggermente abrasiva. In questo studio, il processo di lucidatura meccanica è stato condotto utilizzando la levigatura a umido con carte abrasive a grana 600, 800 e 1000, senza l'utilizzo di alcun agente chimico. Nello studio di Koppaka et al.30, la lucidatura meccanica è stata eseguita con la sola carta vetrata a grana 1000 e confrontata con la lucidatura meccanica utilizzando una miscela di pomice e alginato designata come "algishine". I risultati hanno indicato che il materiale impiegato nella lucidatura meccanica ha avuto un impatto considerevole sulla riduzione delle irregolarità superficiali.

Nella lucidatura meccanica, oltre ai materiali chimici come la pomice, un altro fattore che può influenzare la rugosità superficiale dei materiali di base acrilici è la granulometria della carta vetrata bagnata utilizzata durante il processo. In uno studio condotto da Demirkol et al.31, la rugosità superficiale dei materiali di base per protesi prodotti utilizzando metodi convenzionali, stampati in 3D e fresati, tutti sottoposti allo stesso protocollo di lucidatura, è stata misurata prima e dopo il termociclo. I ricercatori hanno applicato un processo di lucidatura meccanica utilizzando carta abrasiva a grana 100, 120, 400 e 600 con pomice sui campioni. Hanno riportato i valori SR più bassi e più alti rispettivamente di 0,24 ± 0,06 (fresato CAD/CAM, prima del termociclo) e 0,32 ± 0,09 (stampato in 3D, dopo il termociclo). Analogamente a questo studio, tutti i gruppi hanno mostrato valori di rugosità superficiale superiori alla soglia. Gli elevati valori di rugosità superficiale osservati nel loro studio, nonostante l'uso di pomice chimica, possono essere spiegati dal fatto che hanno interrotto il processo di lucidatura meccanica a grana 600. Questo risultato in entrambi gli studi può essere attribuito all'uso della lucidatura meccanica con levigatura a umido a grana 1000 o inferiore, il che indica che la lucidatura meccanica con levigatura a umido è insufficiente per ottenere una superficie completamente liscia.

In questo studio, tutte le procedure di lucidatura sono state eseguite da un unico operatore. In un altro studio, Onwubu et al.29 hanno valutato la rugosità superficiale delle resine acriliche polimerizzate a caldo dopo la lucidatura meccanica eseguita da tre diversi operatori. I loro risultati hanno dimostrato una chiara correlazione tra i valori di rugosità superficiale e l'operatore che esegue la lucidatura. Per eliminare l'influenza dell'operatore sul processo di lucidatura, Quezada et al.28 hanno impiegato un dispositivo appositamente progettato, che hanno definito "lucidatura meccanizzata guidata". Alla luce delle informazioni di cui sopra, si può ipotizzare che il processo di lucidatura manuale condotto da un singolo operatore in questo studio possa essere considerato come una potenziale limitazione, con la possibilità che la variabilità dell'operatore influenzi i risultati. Tuttavia, poiché la lucidatura è prevalentemente condotta dall'uomo in contesti clinici, i risultati di questo studio sono degni di nota in quanto riflettono le circostanze cliniche reali.

Dopo aver valutato i risultati dello studio in termini di effetto del metodo di fabbricazione sulla rugosità superficiale, indipendentemente dalla lucidatura, è stato riscontrato che i valori di rugosità superficiale più elevati erano presenti nei campioni prodotti utilizzando il metodo di stampa 3D. Questo risultato è coerente con i risultati di Freitas et al.32, che hanno condotto un'analisi comparativa della stampa 3D, della fresatura CAD/CAM e di due distinte resine acriliche polimerizzate termicamente. Inoltre, lo studio ha rivelato che i valori di rugosità superficiale dei campioni stampati in 3D erano superiori a quelli degli altri gruppi, con i valori numerici che superavano la soglia clinicamente accettabile. Allo stesso modo, in uno studio di Çakmak et al.4, che ha confrontato due diverse marche di resine stampate in 3D, resine fresate e resine convenzionali polimerizzate termicamente, i valori di rugosità superficiale più elevati, indipendentemente dalla lucidatura, sono stati osservati nei gruppi stampati in 3D. Inoltre, i vari gruppi stampati in 3D hanno mostrato valori di rugosità superficiale disparati. In accordo con i risultati di questo studio, una notevole riduzione dei valori di rugosità superficiale è risultata evidente anche dopo la lucidatura. Ulteriori studi potrebbero fornire un'analisi più dettagliata delle valutazioni delle prestazioni di diverse resine.

Considerando il numero limitato di studi sulle basi per protesi totali prodotte utilizzando la tecnologia di stampa 3D, i risultati di questo studio forniscono preziose informazioni. La rugosità superficiale dei materiali di base prodotti attraverso la stampa 3D può essere influenzata da fattori quali lo spessore dello strato, il tempo di risciacquo, il meccanismo di polimerizzazione e i metodi di lavorazione della resina 33,34,35. Pertanto, la ricerca futura dovrebbe confrontare l'utilizzo di diverse stampanti 3D, diverse resine, diversi processi di post-polimerizzazione e anche diversi metodi di lucidatura per ottenere una comprensione più completa.

In conclusione, il metodo di fabbricazione dei materiali di base per protesi totali influisce sulla rugosità superficiale. Il valore di rugosità superficiale dei materiali di base fabbricati con il metodo di stampa 3D è più elevato, sia prima che dopo la lucidatura, rispetto a quelli fabbricati con resina PMMA fresata e polimerizzata termicamente. Sebbene la lucidatura meccanica sia un metodo efficace per ridurre la rugosità superficiale, può essere integrata con metodi e strumenti ausiliari.

Divulgazioni

Gli autori non hanno conflitti di interesse da rivelare.

Riconoscimenti

Vorremmo esprimere la nostra sincera gratitudine ad Ahmet Sinan Gunuc, Assist. Il Prof. Idil Ozden e il Dr. Mustafa Enes Ozden per la loro preziosa assistenza nella raccolta e nell'analisi dei dati. La ricerca è stata finanziata dagli autori. Non è stato ottenuto alcun sostegno finanziario esterno.

Materiali

| Name | Company | Catalog Number | Comments |

| 3-dimensionally printed resin | Dentabase, Asiga, Australia | https://www.asiga.com/materials-dental/ | complete denture material |

| Asiga Composer Software | Asiga, Australia | https://www.asiga.com/software-composer/ | 3D Printer software |

| CAD-CAM milled polymethyl methacrylate resin | M-PM Disc, Merz Dental, Germany | A2: SKU 1019085 | complete denture material |

| Curing unit | Lilivis, Huvitz, South Korea | https://www.medicalexpo.com/prod/huvitz/product-80194-1066733.html | 3D light curing |

| Exocad software | Align Technology, Germany | https://exocad.com/company/about-us/ | desing software |

| Grinder/Polisher machine | Buehler Inc, Phoenix Beta, Germany | polishing | |

| Milled Unit | Dentifa PRO2,IFA Machinery Design Engineering Services Industry and Trade Ltd. Co., Turkey | http://www.dentifa.com/ | Milling of the CAD-CAM milled polymethyl methacrylate resin discs |

| Polimerized polymethyl methacrylate resin | Probase, Ivoclar, Liechtenstein | https://www.ivoclar.com/en_us/products/removable-prosthetics/probase-hot-cold | complete denture material |

| Profilometer | Surftest SJ-210, Mitutoyo, Japan | 178-561-12A | surface roughness measurement |

| Separating agent | Ivoclar Vivadent Separating Fluid | https://www.ivoclar.com/en_li/products/removable-prosthetics/probase-hot-cold | separating agent |

| SPSS28 software | IBM Corp., Armork, NY,USA | https://www.ibm.com/spss | statistical analyses |

Riferimenti

- Budtz-Jörgensen, E. Restoration of the partially edentulous mouth--a comparison of overdentures, removable partial dentures, fixed partial dentures and implant treatment. J Dent. 24 (4), 237-244 (1996).

- Alqutaibi, A. Y., et al. Polymeric denture base materials: A review. Polymers (Basel). 15 (15), 3258 (2023).

- Zafar, M. S. Prosthodontic applications of polymethyl methacrylate (PMMA): An update. Polymers (Basel). 12 (10), 2299 (2020).

- Çakmak, G., et al. Surface roughness and stainability of CAD-CAM denture base materials after simulated brushing and coffee thermocycling). J Prosthet Dent. 132 (1), 260-266 (2024).

- Arslan, M., Murat, S., Alp, G., Zaimoglu, A. Evaluation of flexural strength and surface properties of prepolymerized CAD/CAM PMMA-based polymers used for digital 3D complete dentures. Int J Comput Dent. 21 (1), 31-40 (2018).

- Abualsaud, R., Gad, M. M. Flexural strength of CAD/CAM denture base materials: Systematic review and meta-analysis of in-vitro studies. J Int Soc Prev Community Dent. 12 (2), 160-170 (2022).

- Aguirre, B. C., Chen, J. H., Kontogiorgos, E. D., Murchison, D. F., Nagy, W. W. Flexural strength of denture base acrylic resins processed by conventional and CAD-CAM methods. J Prosthet Dent. 123 (4), 641-646 (2020).

- Goodacre, B. J., Goodacre, C. J. Additive manufacturing for complete denture fabrication: A narrative review. J Prosthodont. 31 (S1), 47-51 (2022).

- Oğuz, E., et al. Evaluation of denture base adaptation fabricated using conventional, subtractive, and additive technologies: A volumetric micro-computed tomography analysis. J Prosthodont. 30 (3), 257-263 (2021).

- Pacquet, W., Benoit, A., Hatège-Kimana, C., Wulfman, C. Mechanical properties of CAD/CAM denture base resins. Int J Prosthodont. 32 (1), 104-106 (2019).

- Al-Dwairi, Z. N., Tahboub, K. Y., Baba, N. Z., Goodacre, C. J. A comparison of the flexural and impact strengths and flexural modulus of CAD/CAM and conventional heat-cured polymethyl methacrylate (PMMA). J Prosthodont. 29 (4), 341-349 (2020).

- de Oliveira Limírio, J. P. J., et al. Mechanical properties of polymethyl methacrylate as a denture base: conventional versus CAD-CAM resin-A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 128 (6), 1221-1229 (2022).

- Galante, R., Figueiredo-Pina, C. G., Serro, A. P. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 35 (6), 825-846 (2019).

- Alhallak, K. R., Nankali, A. 3D printing technologies for removable dentures manufacturing: A review of potentials and challenges. Eur J Prosthodont Restor Dent. 30 (1), 14-19 (2022).

- Dimitrova, M., et al. Comparison between conventional PMMA and 3D printed resins for denture bases: A narrative review. J Compos Sci. 6 (3), 87 (2022).

- Arora, O., et al. A comparative evaluation of physical properties of CAD/CAM complete denture resins-an in vitro study. BMC Oral Health. 24 (1), 65 (2024).

- Kraemer Fernandez, P., Unkovskiy, A., Benkendorff, V., Klink, A., Spintzyk, S. Surface characteristics of milled and 3D printed denture base materials following polishing and coating: An in-vitro. study. Materials (Basel). 13 (15), 3305 (2020).

- Echhpal, U. R., Shah, K. K., Ahmed, N. Effectiveness of denture cleansers on Candida albicans biofilm on conventionally fabricated, computer-aided design/computer-aided manufacturing-milled, and rapid-prototyped denture base resins: an in vitro study. Cureus. 16 (6), e63290 (2024).

- Bilhan, H., et al. The role of Candida albicans hyphae and Lactobacillus in denture-related stomatitis. Clin Oral Investig. 13 (4), 363-368 (2009).

- Dayan, C., Guven, M. C., Gencel, B., Bural, C. A comparison of the color stability of conventional and CAD/CAM polymethyl methacrylate denture base materials. Acta Stomatol Croat. 53 (2), 158-167 (2019).

- Alharbi, N., Alharbi, A., Osman, R. Stain susceptibility of 3D-printed nanohybrid composite restorative material and the efficacy of different stain removal techniques: An in vitro. study. Materials (Basel). 14 (19), 5621 (2021).

- akmak, G., et al. Effect of polishing and denture cleansers on the surface roughness of new-generation denture base materials and their color change after cleansing. J Prosthodont. 33 (8), 783-790 (2024).

- Kuhar, M., Funduk, N. Effects of polishing techniques on the surface roughness of acrylic denture base resins. J Prosthet Dent. 93 (1), 76-85 (2005).

- Gungor, H., Gundogdu, M., Yesil Duymus, Z. Investigation of the effect of different polishing techniques on the surface roughness of denture base and repair materials. J Prosthet Dent. 112 (5), 1271-1277 (2014).

- Alp, G., Johnston, W. M., Yilmaz, B. Optical properties and surface roughness of prepolymerized poly(methyl methacrylate) denture base materials. J Prosthet Dent. 121 (2), 347-352 (2019).

- Quirynen, M., Bollen, C. M. The influence of surface roughness and surface-free energy on supra- and subgingival plaque formation in man: A review of the literature. J Clin Periodontol. 22 (1), 1-14 (1995).

- Alfouzan, A. F., et al. Effect of aging and mechanical brushing on surface roughness of 3D printed denture resins: A profilometer and scanning electron microscopy analysis. Technol Health Care. 30 (1), 161-173 (2022).

- Quezada, M. M., Salgado, H., Correia, A., Fernandes, C., Fonseca, P. Investigation of the effect of the same polishing protocol on the surface roughness of denture base acrylic resins. Biomedicines. 10 (8), 1971 (2022).

- Onwubu, S. C., Mdluli, P. S. Comparative analysis of abrasive materials and polishing system on the surface roughness of heat-polymerized acrylic resins. Eur J Dent. 16 (3), 573-579 (2022).

- Koppaka, R., Shah, K. K., Ahmed, N., Echhpal, U. R. Evaluation of surface roughness of acrylic denture bases polished using Algishine, a novel polishing material: An in vitro study. Cureus. 16 (7), e63955 (2024).

- Demirkol, D., Tuğut, F. Comparison of the effect of the same polishing method on the surface roughness of conventional, CAD/CAM milling and 3D printing denture base materials. Cumhuriyet Dent J. 26 (3), 281-286 (2023).

- Freitas, R., et al. mechanical, and anti-biofilm formation properties of CAD-CAM milled or 3D printed denture base resins: in vitro analysis. J Prosthodont. 32 (S1), 38-44 (2023).

- Sasany, R., Jamjoon, F. Z., Kendirci, M. Y., Yilmaz, B. Effect of printing layer thickness on optical properties and surface roughness of 3D-printed resins: An in vitro study. Int J Prosthodont. 37 (7), 165-173 (2024).

- Li, P., Lambart, A. L., Stawarczyk, B., Reymus, M., Spintzyk, S. Postpolymerization of a 3D-printed denture base polymer: Impact of post-curing methods on surface characteristics, flexural. J Dent. 115, 103856 (2021).

- Xu, Y., Xepapadeas, A. B., Koos, B., Geis-Gerstorfer, J., Li, P., Spintzyk, S. Effect of post-rinsing time on the mechanical strength and cytotoxicity of a 3D-printed orthodontic splint material. Dent Mater. 37 (5), e314-e327 (2021).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon