Method Article

Microfabbricazione di ottiche impiantabili integrate in una finestra di imaging microstrutturato per l'imaging avanzato in vivo

In questo articolo

Riepilogo

Questo protocollo descrive la fabbricazione di una finestra di imaging integrata impiantabile utilizzando la stampa laser 3D. La finestra è costituita da un sistema di microlenti accoppiate a micro-scaffold. Il metodo prevede la polimerizzazione a due fotoni (2PP) del fotoresist biocompatibile SZ2080 in una sequenza continua, ottimizzando l'efficienza di produzione e l'allineamento tra i diversi componenti.

Abstract

Nel contesto dei biomateriali e dei test farmacologici in modelli animali, questo studio presenta un protocollo semplificato per la fabbricazione di una nuova finestra di imaging integrata impiantabile. Il micro-dispositivo comprende un sofisticato sistema di microlenti accoppiate a micro-scaffold specificamente progettati per la quantificazione in vivo della risposta immunitaria utilizzando la microscopia avanzata ad eccitazione non lineare. Il protocollo si basa sulla polimerizzazione a due fotoni (2PP) del fotoresist biocompatibile SZ2080, che consente la fabbricazione di micro-scaffold e micro-lenti in una sequenza continua per migliorare l'efficienza e la precisione della produzione. Per migliorare ulteriormente la velocità, la precisione e l'integrità strutturale, è stato implementato un approccio di fabbricazione ottica ibrida, che coinvolge il 2PP del guscio esterno della microlente seguito dalla reticolazione UV del nucleo interno. Questa tecnica innovativa ottimizza le proprietà ottiche delle microlenti semplificando il processo di produzione. Il micro-dispositivo risultante dimostra un'elevata riproducibilità e stabilità meccanica, rendendolo un metodo efficace per la prototipazione di sistemi ottici su microscala per una vasta gamma di applicazioni biomediche.

Introduzione

La microscopia intravitale consente lo studio dei processi biologici negli animali viventi mediante visualizzazione in tempo reale. Se combinato con approcci di imaging non lineare fluorescente, può persino raggiungere una risoluzione su scala subcellulare1. Di conseguenza, è diventato uno strumento importante in molti campi, come i test immunologici o gli studi sul cancro, dove l'osservazione delle cellule all'interno del loro reale ambiente fisiologico è importante.

Gli approcci comuni per le ispezioni intravitali, come le camere delle pliche cutanee dorsali o le finestre di imaging cranico e addominale, sono altamente invasivi e pongono difficoltà per ispezioni a lungo termine dello stesso punto. Pertanto, sono fortemente auspicabili nuovi approcci di imaging in vivo che riducano il disagio degli animali e consentano un facile riposizionamento della vista ottica2.

In questo contesto, è possibile sviluppare una nuova finestra di imaging miniaturizzata basata su un substrato di vetro che contiene un lato di imaging con microlenti ottiche e un lato di riferimento tissutale con micro-scaffold tridimensionali (3D). Questa finestra di imaging miniaturizzata può essere impiantata "subcute" nell'animale e funzionerà come un obiettivo per microscopio "interno". Il principio di funzionamento del dispositivo sarà quello di utilizzare le microlenti accoppiate con un obiettivo esterno per microscopio a bassa apertura numerica (NA) per eseguire l'imaging non lineare in vivo dei processi biologici che avvengono all'interno degli scaffold. Le microlenti compenseranno l'aberrazione sferica dovuta all'imaging attraverso un mezzo disomogeneo come il tessuto 3,4, mentre il micro-scaffold guiderà la rigenerazione tissutale e fungerà da fari ottici 5,6,7, consentendo così l'ispezione a lungo termine dello stesso punto.

I componenti di base del dispositivo, ovvero micro-scaffold e micro-lenti, sono già stati dimostrati separatamente, ma la loro integrazione nello stesso dispositivo presenta diverse sfide a causa della loro natura 3D, delle loro dimensioni micrometriche e della necessità di avere un perfetto allineamento ottico tra di loro. I micro-scaffold, costituiti da griglie cuboidi rettangolari, con dimensioni complessive rappresentative ~ 500 μm x 500 μm x 100 μm e con dimensioni dei pori ~ 50 μm x 50 μm x 20 μm, possono guidare il reclutamento cellulare e la nuova vascolarizzazione, favorendo così l'integrazione tissutale. Inoltre, grazie alla loro autofluorescenza, i micro scaffold funzionano come un faro di fluorescenza in situ, consentendo così un rapido riposizionamento e allineamento al microscopio e persino una correzione delle aberrazioni sferiche durante l'imaging non lineare per consentire osservazioni longitudinali in vivo ad alta risoluzione5. Le microlenti ad alta apertura numerica, con profili sferici o quasi-parabolici e lunghezze focali di poche centinaia di micrometri, hanno dimostrato le loro capacità per l'imaging lineare e non lineare di campioni biologici se combinate con un microscopio confocale o a due fotoni 3,4.

Le microlenti e le micro-impalcature sono fabbricate mediante iscrizione laser 3D, nota anche come polimerizzazione a due fotoni (2PP). In 2PP, un raggio laser a femtosecondi a infrarossi è strettamente focalizzato all'interno di un fotoresist polimerizzabile UV e, a causa dell'assorbimento multi-fotone nel punto focale, viene creato un voxel confinato di materiale polimerizzato con dimensioni sub-micrometriche (~100 nm). Spostando il fuoco del laser rispetto al campione di fotoresist, è possibile ottenere strutture tridimensionali di materiale polimerizzato dopo aver lavato via il materiale non polimerizzato8. Il processo ha una risoluzione intrinsecamente elevata e una natura 3D che consente l'acquisizione di microstrutture 3D, come scaffold e lenti, con buona stabilità e alta qualità superficiale 9,10,11. Esistono diverse tecniche per la fabbricazione di micro-scaffold porosi come la stampa 3D, il nanoimprinting o l'elettrofilatura 12,13,14,15. Tutte queste tecniche soffrono di un grosso inconveniente; Non sono in grado di raggiungere risoluzioni nell'intervallo sub-micrometrico, dando così strutture con dimensioni dei pori (~100 μm) più grandi della dimensione cellulare, e non imitano la matrice extracellulare, che è essenziale per una buona rigenerazione dei tessuti. La fabbricazione di microlenti può essere affrontata con metodi basati sulla replica della lente da uno stampo o da una maschera come lo stampaggio a iniezione, la goffratura a caldo o lo stampaggio UV, o con metodi diretti come il riflusso termico, la goffratura di microplastiche o il getto di microgocce16,17. Tutti presentano limitazioni sulla morfologia superficiale che possono essere ottenute e sono difficili da integrare in un flusso di fabbricazione in cui devono essere prodotti anche i micro-scaffold. D'altra parte, 2PP ha dimostrato la sua versatilità per la fabbricazione di componenti ottici complessi18,19, come lenti sferiche o paraboliche, lenti diffrattive o anche combinazioni di lenti diverse nello stesso componente ottico 20,21,22,23,24. In questo quadro, il 2PP sembra essere la tecnica migliore per la fabbricazione di un insieme che contiene sia lenti che micro-scaffold.

Nonostante sia una scelta unica per la realizzazione di queste strutture 3D con risoluzione micrometrica, il 2PP presenta due limitazioni principali, ovvero è un approccio che richiede molto tempo per strutture di volume relativamente grandi e presenta una profondità di fabbricazione limitata (lungo l'asse ottico) a causa della breve distanza di lavoro degli obiettivi del microscopio utilizzati per la messa a fuoco stretta.

Questo articolo propone un protocollo unico per la fabbricazione dei micro-scaffold e delle microlenti sui lati opposti di un substrato di vetro in un processo di irradiazione longitudinale che garantisce un buon allineamento di entrambi gli elementi e supera i limiti della profondità di fabbricazione. Il protocollo è inoltre ottimizzato per il tempo di fabbricazione; da un lato, l'irradiazione in un'unica fase consente di risparmiare tempo di allineamento e l'uso di un approccio ibrido che combina 2PP del guscio della lente e l'indurimento UV dei fotoresist interni riduce il tempo di irradiazione per le lenti ad alto volume25. La capacità di 2PP di fabbricare strutture 3D a forma libera consente l'uso di questo protocollo per qualsiasi progetto di microlenti e micro-scaffold, potenziando così il metodo attuale.

Protocollo

I dettagli dei reagenti e delle attrezzature utilizzate in questo studio sono elencati nella tabella dei materiali.

1. Preparazione del campione

- Prima colata a goccia (Figura 1A)

- Pulire con acetone su entrambe le superfici di un vetrino coprioggetti circolare di 12 mm di diametro (spessore 170 μm).

- Asciugare entrambe le superfici con azoto gassoso a temperatura ambiente.

- Depositare una quantità controllata di 46 μL di fotoresist liquido su un lato del vetrino coprioggetti utilizzando una pipetta volumetrica.

NOTA: Il materiale fotosensibile utilizzato in questo protocollo è un fotoresist ibrido organico/inorganico biocompatibile noto come SZ2080, noto e convalidato per applicazioni biomediche26. Prestare attenzione a lasciare un anello esterno libero sul supporto di vetro. Essendo privo di fotoresist, questo spazio vetroso garantisce la corretta tenuta del campione all'interno del supporto per assistere al meglio la preparazione. - Lasciare il campione sotto la cappa chimica per 48 ore per consentire l'essiccazione della prima goccia di fotoresist mediante l'evaporazione del solvente, raggiungendo lo stato sol-gel.

- Seconda colata a goccia (Figura 1A)

- Quando la prima goccia di fotoresist raggiunge lo stato sol-gel (passaggio 1.1.4.), capovolgere il campione, esponendo la superficie pulita.

- Posizionare il campione su un supporto di supporto, sollevando da terra la prima superficie colata a goccia.

- Depositare una seconda goccia di 46 μL di fotoresist liquido sulla superficie pulita del vetro, lasciando l'anulus esterno e nel passaggio 1.1.3.

- Lasciare il campione sotto la cappa chimica per almeno 48 ore, lasciando evaporare il solvente.

NOTA: Dopo 4-6 giorni, il campione a doppia colata è pronto per essere utilizzato per 2PP (Figura 1B). D'ora in poi, prestare attenzione a non esporre il campione alla luce ambientale a causa del materiale fotosensibile. L'esposizione alla luce degrada il fotoresist.

2. Polimerizzazione a due fotoni (2PP) delle microstrutture

- Allineamento della configurazione (Figura 2)

- Accendere la sorgente laser nel vicino infrarosso a femtosecondi (lunghezza d'onda 1030 nm, 1 MHz, con durata minima dell'impulso = 230 fs).

NOTA: Impostare i parametri laser come l'ampiezza dell'impulso e la frequenza di ripetizione. - Allineare il percorso ottico del raggio laser fino a raggiungere l'obiettivo del microscopio attraverso una serie di ottiche e specchi montati su supporti per specchi cinematici. Ruota iterativamente gli specchi per centrare il raggio all'interno dei fori di allineamento nel vicino infrarosso (NIR).

NOTA: La distanza di lavoro dell'obiettivo del microscopio deve essere maggiore dell'altezza totale del dispositivo finale da produrre (altezza della lente + spessore del vetrino coprioggetti + altezza del micro-scaffalcatura). I fori stenopeici NIR sono progettati correttamente per semplificare l'allineamento dei raggi IR. Ciò garantisce un allineamento preciso del fascio lungo il percorso ottico, passando attraverso componenti come una piastra a semionda, un espansore del fascio e uno specchio dicroico. Per controllare automaticamente la potenza del laser, il raggio passa attraverso un polarizzatore orizzontale e una piastra a semionda, mentre il secondo è montato su un rotatore motorizzato. Se necessario, il raggio può passare attraverso un espansore del fascio per ingrandire il diametro del fascio e soddisfare l'ingresso posteriore dell'obiettivo. - Dirigere il raggio laser perpendicolarmente al portacampione allineandolo utilizzando il centraggio a riflessione posteriore.

- Montare l'obiettivo del microscopio a lunga distanza di lavoro sul supporto dedicato alla fine del percorso ottico vicino al campione (Figura 2).

NOTA: Una telecamera CCD è montata sopra lo specchio dicroico allineato all'asse ottico dell'obiettivo per il monitoraggio del processo di fabbricazione. Permetterà di vedere il punto di messa a fuoco del laser e le strutture polimerizzate.

- Accendere la sorgente laser nel vicino infrarosso a femtosecondi (lunghezza d'onda 1030 nm, 1 MHz, con durata minima dell'impulso = 230 fs).

- Montaggio del campione

- Fissare (con nastro adesivo) il vetrino coprioggetto a doppia caduta sul portacampioni montato sugli stadi di traslazione. Montare il campione con la seconda goccia depositata rivolta verso il basso.

NOTA: Il portacampione ha un foro centrale dove il campione può essere sospeso dal terreno dello stadio5. Il supporto è collegato a un sistema meccanico cardanico avvitato a uno stadio di traslazione X, Y per il movimento del campione. - Centrare manualmente il campione con l'obiettivo del microscopio montato.

- Fissare (con nastro adesivo) il vetrino coprioggetto a doppia caduta sul portacampioni montato sugli stadi di traslazione. Montare il campione con la seconda goccia depositata rivolta verso il basso.

- Centratura del campione

- Impostare la potenza del laser al valore minimo sufficiente per vedere la riflessione del raggio sul software della telecamera CCD (circa 5 mW).

NOTA: Misurare la potenza del laser sulla pupilla posteriore dell'obiettivo (la trasmissione dell'obiettivo utilizzato in questo protocollo è del 70% a una lunghezza d'onda di 1030 nm). - Attivare il software di interfaccia operatore per il controller di movimento e la telecamera CCD.

- Focalizzare il raggio laser sulla superficie superiore della prima goccia di fotoresist.

- Seguendo il profilo curvo della goccia, individuare i bordi del campione lungo le direzioni X e Y. Imposta il centro della goccia come riferimento per lo zero assoluto tramite software.

NOTA: Il nastro utilizzato per fissare il campione svolge un ruolo nel rilevamento dei bordi modificando l'indice di rifrazione, quindi la riflessione del raggio.

- Impostare la potenza del laser al valore minimo sufficiente per vedere la riflessione del raggio sul software della telecamera CCD (circa 5 mW).

- Compensazione dell'inclinazione del campione

- Al centro del campione, focalizzare il raggio laser sulla superficie di interfaccia tra la superficie superiore del vetrino coprioggetti e la base della prima goccia di fotoresist. Impostarlo come riferimento zero sull'asse Z.

- Considerando il diametro del campione, spostarsi nella posizione del bordo (per il vetrino coprioggetti da 12 mm, è ~ - 4 mm) nella direzione negativa dell'asse X. In quella posizione, focalizzare la superficie di interfaccia (tra il vetro e la goccia superiore del fotoresist) e impostarla come riferimento zero assoluto lungo la direzione verticale Z.

- Spostarsi nella posizione del bordo nella direzione positiva dell'asse X (per il vetrino coprioggetti da 12 mm, è ~ + 4 mm). Trova qui la superficie di interfaccia spostando l'obiettivo lungo la direzione verticale Z.

- Inclinare il campione per correggere la deviazione nella direzione Z tra le posizioni negativa e positiva lungo l'asse X. Utilizzare un montaggio cinematico regolabile per l'inclinazione del portacampioni (come un gimbal).

- Ripetere i passaggi 2.4.2-2.4.4 in modo iterativo fino a quando il campione non è completamente bilanciato sull'asse X.

- Eseguire la stessa procedura descritta nei passaggi 2.4.2-2.4.5 lungo la direzione Y.

- Una volta che il campione è perfettamente bilanciato su entrambi gli assi planari X e Y, tornare in posizione centrale e focalizzare l'interfaccia tra il vetro e il fotoresist in quel punto.

- Impostare il nuovo valore Z della messa a fuoco come riferimento nell'asse Z (Z = 0).

NOTA: La procedura di cui al punto 2.4 è finalizzata a garantire la perfetta perpendicolarità tra il raggio laser e la superficie del vetrino coprioggetti per garantire un perfetto ancoraggio delle strutture in 2PP che verranno successivamente fabbricate. A partire dal punto 2.4, tutte le procedure devono essere eseguite in corrispondenza dell'indice di rifrazione. Pertanto, se necessario, aggiungere la media di corrispondenza dell'indice dell'obiettivo.

- Micro-scaffold 2PP sulla goccia inferiore del fotoresist

- Accendere un sistema di illuminazione a LED rossi per il monitoraggio in tempo reale del processo di polimerizzazione.

NOTA: Un'illuminazione a diodo a emissione di luce rossa è posizionata sotto il complesso portacampioni-giunto cardanico (Figura 2). Questa illuminazione permetterà di vedere il volume polimerizzato durante il processo 2PP. Il fotoresist è sensibile alle lunghezze d'onda più corte (luce visibile); pertanto, la luce LED rossa non perturberà il campione. - Con il laser spento, spostare l'obiettivo lungo la direzione Z sotto il vetrino coprioggetti per trovare la seconda superficie di interfaccia tra la superficie inferiore del vetro e la base della goccia inferiore di resist.

NOTA: La seconda interfaccia si trova ad un valore Z approssimativamente uguale allo spessore del vetrino coprioggetto (170 μm). - Aumentare la potenza del laser fino a 100 mW per consentire la polimerizzazione a due fotoni nella goccia inferiore.

- Regolare la posizione focale (Z crescente) per trovare la seconda interfaccia polimerizzando una semplice struttura di riferimento.

NOTA: Un esempio di struttura di riferimento è una linea polimerizzata di 50 μm di lunghezza. - Impostare la prima posizione focale in cui avviene la polimerizzazione della struttura di riferimento come riferimento zero lungo la direzione verticale (asse Z).

NOTA: Il riferimento al punto 2.5.5 sottolinea il piano di base per i 2PP dei micro-scaffold. - Impostare le potenze di polimerizzazione (~ 100-200 mW) ed eseguire il codice macchina come un programma di controllo numerico computerizzato (CNC) per il corretto movimento degli stadi di traslazione per fabbricare la struttura 3D desiderata (Figura 3A).

NOTA: Il programma CNC è costituito da un insieme di coordinate spaziali (x, y, z) che determinano il modo in cui si muovono le piattaforme di traslazione per produrre l'oggetto 3D finale. Questi poteri di polimerizzazione saranno influenzati dall'altezza della goccia superiore e dalle specifiche condizioni sperimentali (fotoresist, laser e sistema di movimento).

- Accendere un sistema di illuminazione a LED rossi per il monitoraggio in tempo reale del processo di polimerizzazione.

- Microlenti 2PP sulla goccia superiore di fotoresist

- Spostandosi lungo l'asse Z, tornare alla prima interfaccia tra la superficie superiore del vetro e la goccia superiore del fotoresist (passaggio 2.4.8). Mantenere lo stesso sistema di riferimento planare (coordinate X, Y) per garantire un perfetto allineamento delle microlenti 2PP con le microstrutture già fabbricate.

- Trova l'interfaccia polimerizzando una semplice struttura di riferimento.

NOTA: Utilizzare lo stesso processo descritto al punto 2.5.4, ma differendo solo nella direzione del movimento verticale. - Impostare la prima linea di polimerizzazione come riferimento zero lungo la direzione verticale (asse Z).

NOTA: Il riferimento al punto 2.6.3 sottolinea il piano di massa per i 2PP delle microlenti. - Impostare i parametri di fabbricazione per il 2PP del contorno della microlente desiderata (Figura 3B). Il raggio laser descrive una traiettoria circolare che diminuisce di raggio per polimerizzare continuamente la superficie esterna di una singola microlente. Impostate i parametri di tratteggio e di sezionamento rispettivamente lungo le direzioni X e Z.

NOTA: Il design delle lenti deve considerare la lunghezza focale effettiva desiderata dall'utente. Come regola generale, dovrebbe essere un valore più lungo dello spessore del vetrino coprioggetti e dovrebbe consentire di visualizzare l'intero atlante. Si consiglia una simulazione computazionale preliminare del sistema ottico finale. - Impostare la potenza di polimerizzazione (~ 15-20 mW) ed eseguire il programma che guida il movimento delle fasi di traslazione.

NOTA: Questi poteri di polimerizzazione saranno influenzati dall'altezza della goccia superiore, dalle specifiche condizioni sperimentali e dal design della microlente desiderata (Figura 3B). La Figura 4 mostra un esempio rappresentativo di microlenti paraboliche con la funzione parametrica che descrive il profilo della microlente e le sue principali caratteristiche geometriche.

3. Sviluppo del campione

- Rimuovere il campione dalla configurazione di fabbricazione sperimentale.

- Con il laser spento, disabilitare gli assi di traslazione X, Y e Z e rimuovere il supporto.

- Staccare il nastro adesivo e staccare il campione dal supporto.

NOTA: Prima dello sviluppo del campione, prestare attenzione a non esporre il campione alla luce ambientale a causa del materiale fotosensibile. L'esposizione alla luce reticolerebbe l'intera quantità di fotoresist.

- Sviluppo del campione (Figura 5A)

- Posizionare il campione in un supporto adeguato per sollevarlo da terra e tenerlo in posizione orizzontale.

NOTA: Questo supporto per campioni è un rack per campioni personalizzato stampato in SLA progettato correttamente per esporre entrambe le superfici prototipate in 2PP alla soluzione di sviluppo5. - Preparare un becher da 50 mL e posizionare al suo interno il supporto che porta il campione.

NOTA: Prestare attenzione a mantenere le microlenti 2PP sulla superficie superiore per evitare qualsiasi deformazione strutturale durante lo sviluppo a causa del loro nucleo interno non polimerizzato. - Riempire il becher con ~20 mL di soluzione di sviluppo, coprendo completamente il campione. La soluzione è composta da una soluzione di alcol isopropilico al 50% (v/v) di 2-pentanone e al 50% (v/v).

- Lasciare il campione all'interno della soluzione di sviluppo per 45 minuti.

- Posizionare il campione in un supporto adeguato per sollevarlo da terra e tenerlo in posizione orizzontale.

- Lavaggio a campione

- Solleva il supporto dalla soluzione in via di sviluppo.

- Maneggiandolo manualmente o utilizzando un paio di pinzette, prelevare il campione e lavarlo accuratamente con alcune gocce di alcol isopropilico.

- Asciugare entrambe le superfici fabbricate del vetrino coprioggetti con un leggero flusso di azoto (a temperatura ambiente).

NOTA: Tutte le procedure descritte nei passaggi 3.2-3.3 vengono eseguite sotto una cappa chimica.

4. Irradiazione UV del campione

- Esposizione delle microlenti ai raggi UV (lunghezza d'onda 385 nm) (Figura 5B)

- Posizionare il vetrino coprioggetti su un portacampioni sospeso dal piano di massa. Posare il campione con le microlenti rivolte verso il basso.

NOTA: Il portacampioni è dotato di un foro centrale per posizionare il campione sospeso dal tavolino a terra, preservando l'integrità della microstruttura sulla superficie inferiore. - Preparare una lampada UV con una lunghezza d'onda di 385 nm.

- Posizionare il campione sotto la sorgente UV con orientamento perpendicolare rispetto alla superficie del vetrino coprioggetti.

- Esporre il campione a radiazioni UV impostate a 300 mW per 120 s.

NOTA: L'esposizione ai raggi UV avviene passando attraverso il micro-ponteggio e il substrato di vetro. In questo modo, il nucleo non ancora polimerizzato delle lenti sarà reticolato UV, evitando l'esposizione diretta e aggiuntiva alla superficie precedentemente polimerizzata. - Titolando la sorgente UV a -45° e +45° rispetto alla posizione normale del piano del campione, ripetere il passaggio 4.1.4.

NOTA: Questa esposizione UV in tre fasi a diverse angolazioni consentirà di reticolare completamente l'intero resist non polimerizzato all'interno del volume delle microlenti, ottenendo stabilità. Ciò è particolarmente importante per le microlenti larghe. - Rimuovere il campione dal supporto e conservarlo.

- Posizionare il vetrino coprioggetti su un portacampioni sospeso dal piano di massa. Posare il campione con le microlenti rivolte verso il basso.

5. Caratterizzazione morfologica

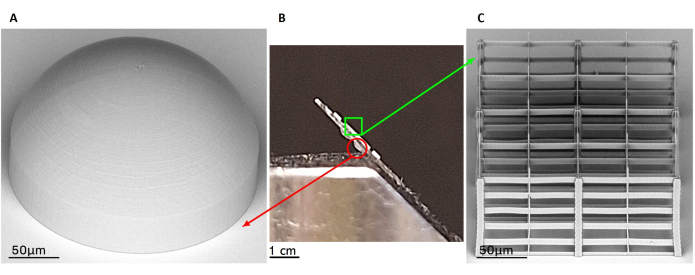

- Acquisizioni di microscopia elettronica a scansione (SEM) (Figura 6)

- Preparare la stazione SEM. Fissare un pezzo di nastro di carbonio al supporto SEM per l'aderenza del campione.

- Posizionare il campione di vetro sul supporto a 45° rispetto all'orientamento della telecamera SEM. Prestare attenzione ad attaccare il campione in uno spazio vuoto sul vetrino coprioggetti per preservare l'integrità della struttura (Figura 6B).

- Ripetere l'acquisizione come al punto 5.1.2 per entrambe le superfici del vetrino coprioggetti per raccogliere immagini SEM 3D dei micro-scaffold e delle microlenti (Figura 6A,C).

- Staccare con cura il campione dal nastro di carbonio e conservarlo in una scatola coperta.

Risultati

È stato fornito un protocollo per la fabbricazione di un dispositivo microstrutturato impiantabile su entrambi i lati contenente un sistema ottico e un riferimento per l'analisi dei tessuti. Il processo sfrutta la polimerizzazione laser a due fotoni per fabbricare microstrutture 3D e micro-ottiche sul lato opposto dello stesso substrato. L'uso di un obiettivo a lunga distanza di lavoro consente la fabbricazione di entrambe le strutture senza capovolgere il substrato, risparmiando la fase di riallineamento e garantendo un perfetto allineamento tra i due componenti. Questo dispositivo potenzierà l'imaging avanzato in situ consentendo la correzione delle aberrazioni ottiche e osservazioni ripetute della stessa area, grazie alla micro-ottica e a un quadro di riferimento microfabbricato. La Figura 1 mostra la procedura per preparare entrambe le superfici del substrato di supporto per la successiva produzione. Uno schizzo della configurazione sperimentale utilizzata per microfabbricare entrambe le superfici del campione è rappresentato nella Figura 2. L'immagine mostra anche il complesso porta-obiettivo, con il primo che si concentra sul campione che viene illuminato da un sistema di illuminazione a LED rossi, che consente il monitoraggio in tempo reale della produzione utilizzando la visione artificiale. La Figura 3 dimostra qualitativamente la flessibilità del protocollo nel consentire la microfabbricazione di vari modelli di micro-scaffold e microlenti. La Figura 4 evidenzia la funzione sag utilizzata per progettare microlenti con un profilo parabolico asferico e uno schizzo di un progetto rappresentativo correlato alle sue caratteristiche principali come esempio. Nella Figura 5 sono riportate le fasi di sviluppo del campione e di esposizione ai raggi UV necessarie per reticolare completamente l'intero volume delle microlenti. Infine, la Figura 6 mostra esempi di risultati di microfabbricazione. La procedura presentata consente la polimerizzazione di microstrutture 3D di entrambe le superfici dello stesso dispositivo, garantendo un'eccellente risoluzione e stabilità. Infine, la Figura 7 è un'illustrazione che rappresenta il flusso di lavoro generale del protocollo, che termina con la Figura 8, che mostra un esempio di applicazione finale del dispositivo proposto, ovvero l'imaging in vitro di cellule cresciute all'interno del micro-scaffold.

Figura 1: Protocollo per la preparazione del campione. Questa immagine mostra uno schizzo del processo in doppia fase per la colata a goccia di fotoresist su un vetrino coprioggetti circolare di supporto (A). A destra è riportata un'immagine del campione con il fotoresist essiccato depositato su entrambi i lati (B). Il campione è supportato dal portacampioni. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Configurazione di fabbricazione della polimerizzazione laser a due fotoni (2PP). A destra, è riportato un diagramma rappresentativo della configurazione di fabbricazione. I componenti principali della configurazione sono una sorgente laser a femtosecondi con una lunghezza d'onda di 1030 nm, un'ampiezza minima dell'impulso di 230 fs e una frequenza di ripetizione di 1 MHz), uno stadio per il controllo della potenza, un espansore di fascio, uno specchio dicroico e un obiettivo per microscopio ad alta apertura numerica (100x, NA 1.1). Una telecamera CCD è montata sopra lo specchio dicroico allineato all'asse ottico dell'obiettivo per il monitoraggio del processo di fabbricazione. A sinistra, c'è un ingrandimento con lo zoom della parte finale del setup ottico che mostra una fotografia del complesso sistema di illuminazione a LED per la visione industriale. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Progetti multipli di microstrutture 3D e microlenti. La figura mostra vari esempi di (A) micro-scaffold e (B) microlenti che possono essere prodotti utilizzando la procedura proposta. L'elevata flessibilità del protocollo consente la fabbricazione di microstrutture con una varietà di caratteristiche geometriche, risoluzione, dimensioni e volume, dimostrando la sua versatilità. La scala di grigi nel pannello (B) ha lo scopo di evidenziare la diminuzione della potenza del laser e della velocità di scrittura per levigare la superficie e ridurre al minimo la rugosità superficiale. I parametri precisi di fabbricazione sono impostati in base al design specifico della microlente. Barre di scala: 100 μm. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 4: Esempio di microlente fabbricata. Il pannello mostra un esempio rappresentativo di profilo parabolico asferico evidenziando la descrizione parametrica della superficie curva della lente come funzione di abbassamento z(r) (A). Qui, Htot è lo spessore della lente, r è la coordinata radiale e fn è la lunghezza focale di una lente rifrangente parabolica che differisce dalla sua lunghezza focale effettiva. Il potere diottrico è determinato dall'indice di rifrazione della lente e da come si differenzia da quelli del mezzo circostante. A destra, lo schizzo di progetto evidenzia i due piani principali che giacciono al vertice V1 e a pochi μm sopra la superficie 2 (Π1 e Π2, linee tratteggiate) (B). Lo schizzo mostra una singola microlente parabolica asferica con un diametro di 600 μm e fabbricata su un substrato di vetro N-BK7 (con uno spessore di 170 μm). (C) sottolinea i parametri geometrici per la lente parabolica asferica microfabbricata in fotoresist SZ2080. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Protocolli per lo sviluppo del campione e l'esposizione ai raggi UV. L'immagine evidenzia il campione fabbricato imbevuto della soluzione di sviluppo come schizzo (A). Il campione viene sollevato all'interno della soluzione dal supporto, consentendo il corretto sviluppo di entrambi i lati del campione e ottenendo il dispositivo microstrutturato a doppia faccia. A destra, è riportata un'immagine della configurazione di setup per l'irradiazione UV del campione (B). L'immagine mostra la lampada UV posizionata perpendicolarmente alla superficie del campione. Come indicato nella scheda tecnica della lampada UV, la distanza di corrente tra la lampada e il campione è coerente con la distanza operativa della lampada. Il campione sottoposto a radiazioni UV e maneggiato dal portacampione è evidenziato nell'immagine ingrandita a destra. Barra della scala: 12 cm. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 6: Acquisizioni al microscopio elettronico a scansione (SEM) di risultati rappresentativi della fabbricazione. Il pannello evidenzia un dispositivo fabbricato su entrambi i lati attraverso una vista laterale (B) e due risultati rappresentativi di microlenti fabbricate (A) e micro-scaffold (C) mediante immagini SEM. I due costrutti che poggiano su facce diverse dello stesso substrato vetroso sono ben visibili nell'immagine centrale (B). Le microlenti sono rappresentate sulla superficie inferiore del vetro, mentre i micro-scaffold si trovano su quella superiore. L'immagine SEM di microlenti fabbricate con un design sferico è mostrata a destra come esempio del risultato stabile e regolare della fabbricazione (A). A sinistra, l'immagine evidenzia un risultato rappresentativo di un micro-scaffold poroso in 2PP con geometria arbitraria (C). Barre di scala: (A,C) - 50 μm; (B) - 1 cm. Clicca qui per vedere una versione più grande di questa figura.

Figura 7: Diagramma schematico del flusso di lavoro del protocollo e dell'applicazione del dispositivo: La figura mostra l'intero processo di produzione delineato passo dopo passo. Si inizia con la preparazione del campione mediante la colata sequenziale di fotoresist su entrambe le superfici del substrato di vetro (1). Una volta che il fotoresist raggiunge uno stato sol-gel, il campione è pronto per essere fabbricato mediante polimerizzazione laser a due fotoni (2). Pertanto, entrambe le gocce di fotoresist vengono irradiate in sequenza, microstrutturando prima le microstrutture e poi le microlenti. Successivamente, il substrato microfabbricato a doppia faccia viene sottoposto a una procedura di sviluppo per rimuovere tutto il resist non polimerizzato che circonda i costrutti (3). Per fare ciò, il campione viene immerso in una soluzione alcolica e quindi asciugato delicatamente. Segue l'irradiazione UV del campione passando attraverso il substrato vetroso per reticolare completamente il nucleo interno non polimerizzato delle microlenti (4). Infine, un controllo di qualità del campione microfabbricato viene eseguito mediante acquisizioni di microscopia elettronica a scansione (SEM) per caratterizzare morfologicamente le microstrutture (5). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 8: Potenziale applicazione della finestra di imaging microstrutturata. A sinistra, uno schizzo rappresentativo illustra il sistema ottico costituito dal dispositivo accoppiato ad un obiettivo di microscopio esterno in un sistema di scansione standard (A). Questa è la cosiddetta configurazione virtuale utilizzata in questo caso per l'imaging della crescita di cellule viventi all'interno del micro-scaffold. I fibroblasti a fluorescenza (marcati con la proteina a fluorescenza rossa (RFP)) sono stati seminati sulla superficie di vetro del dispositivo, che presenta le microstrutture 3D. Le immagini a fluorescenza confocale delle cellule sono state scattate sul piano focale del vetrino coprioggetto (B, hashtag verde), quindi con il solo uso dell'obiettivo esterno, e attraverso una singola microlente sul suo piano focale (A, hashtag viola). I nuclei cellulari sono visibili in blu (colorazione di Hoechst) e il citoscheletro in rosso (RFP). Barre di scala: (B) - 100 μm; (C) - 50 μm. Fare clic qui per visualizzare una versione più grande di questa figura.

Discussione

Per garantire un'immagine accurata dell'area desiderata 3,6 nella finestra microstrutturata, è obbligatorio avere un allineamento preciso delle due strutture (micro-scaffold e micro-lenti). Ciò rappresenta la sfida principale del protocollo proposto, in quanto l'alta risoluzione di 2PP è strettamente correlata a una limitazione della profondità di fabbricazionedi 3,6. Capovolgere il campione durante la fabbricazione per esporre in sequenza entrambe le superfici al raggio laser può essere un'opzione, ma complica il riallineamento e richiede molto tempo5. Ciò introdurrebbe anche difficoltà nel reperire lo stesso sistema di riferimento e quindi comprometterebbe il buon allineamento tra i componenti micro-ottici e i micro-scaffold. L'esecuzione continua dell'intero processo senza smontare il campione mantiene un sistema di riferimento coerente, facilitando e garantendo così un allineamento accurato delle strutture. Per fare ciò, utilizziamo un obiettivo a lunga distanza di lavoro (2,5 mm) che mantiene una buona risoluzione grazie alla sua elevata apertura numerica (passo 1,1). Questo approccio riduce anche significativamente i tempi di fabbricazione in quanto consente di risparmiare l'allineamento del campione dopo averlo capovolto3. Inoltre, la manipolazione dei campioni rappresenta un'altra sfida a causa delle loro dimensioni ridotte e della loro fragilità, rendendo la manipolazione e l'allineamento preciso ancora più critici.

Nei processi 2PP, un'ampia indagine sul processo di fabbricazione è essenziale per stabilire parametri chiave come la lunghezza d'onda ottimale del laser, l'ampiezza dell'impulso, nonché le potenze laser e i movimenti del palco 9,10,11. Pertanto, è stata eseguita una caratterizzazione completa del processo 2PP, anche considerando diverse configurazioni del setup sperimentale per garantire innanzitutto strutture 3D altamente stabili e ad alta risoluzione con dettagli su scala cellulare per applicazioni biologiche 27,28,29,30. Inoltre, ridurre al minimo la rugosità superficiale delle microlenti impiantabili è stato fondamentale per ottenere micro-ottiche di alta qualità con le caratteristiche ottiche desiderate, riducendo così la risposta immunologica all'impianto 19,22,31. Pertanto, la sfida del processo risiede nella regolazione di parametri come la potenza e l'ampiezza dell'impulso in base a fattori sperimentali come l'indice di rifrazione e il volume del materiale fotosensibile, le condizioni ambientali (ad esempio, umidità e temperatura) e l'efficienza del laser. È stata inoltre necessaria un'ampia caratterizzazione del tempo e dell'intensità dell'esposizione ai raggi UV per reticolare completamente l'intero volume delle microlenti, garantendone la stabilità. Queste impostazioni devono essere adattate alla sorgente UV, alla distanza operativa e al volume specifico dell'elemento da polimerizzare ai raggi UV.

Una delle principali limitazioni del processo 2PP è la sua bassa produttività dovuta all'altissima risoluzione che offre. Detto questo, le caratteristiche polimerizzate sono molto piccole, da centinaia di nanometri a pochi micrometri 9,26. Pertanto, i tempi di fabbricazione aumentano in modo significativo quando si producono strutture sulla scala di centinaia di micrometri, che sono relativamente grandi per gli standard 2PP, soprattutto se strutture ingombranti. Di conseguenza, la creazione di dispositivi integrati con più strutture di dimensioni così grandi può richiedere diverse ore. In questo contesto, il protocollo ibrido UV-2PP proposto per la produzione di microlenti ha migliorato una riduzione del 98% del tempo di fabbricazione di una singola microlente rispetto ai 2PP del suo intero volume. Ciò ha permesso una maggiore precisione nella scansione 2PP del guscio esterno della microlente, riducendo la rugosità superficiale e ottenendo un guscio della microlente sufficientemente spesso da garantire la stabilità della lente, il tutto entro un tempo di fabbricazione tollerabile. Per accelerare ulteriormente il processo, in futuro verrà proposto un approccio di parallelizzazione per consentire la scrittura simultanea di più strutture32. Questa strategia comporterebbe la suddivisione del raggio laser in più raggi per creare diversi punti focali, consentendo la fabbricazione parallela e riducendo così notevolmente il tempo di produzione complessivo.

A differenza delle più comuni tecniche litografiche morbide, uno dei principali vantaggi del 2PP è che si tratta di un approccio di produzione additiva senza maschera che consente la fabbricazione di strutture arbitrarie all'interno di un volume di materiale fotosensibile11. Questa capacità consente la produzione di strutture tridimensionali e porose complesse con un elevato potenziale di personalizzazione. Inoltre, basato sul principio dell'assorbimento non lineare, il 2PP consente di raggiungere una risoluzione inferiore al limite di diffrazione, che è irraggiungibile con le tecniche standard di stampa 3D o con la modellazione a deposizione fusa (FDM) come esempio33. Ciò è particolarmente utile per la creazione di scaffold 3D porosi con caratteristiche su scala cellulare per supportare la crescita cellulare, il reclutamento e l'integrazione dei tessuti.

La produzione di dispositivi impiantabili microstrutturati con ottica integrata con il processo qui proposto ha il potenziale per avere un impatto significativo sulle applicazioni che spaziano dalla meccanobiologia, alla modellazione in vitro delle malattie e all'ingegneria tissutale (Figura 7 e Figura 8). Il protocollo presentato consente la fabbricazione di un dispositivo tecnico di alta qualità dotato di microstrutture che supportano l'integrazione tissutale e contemporaneamente fungono da punti di riferimento per l'imaging in vivo . Inoltre, queste microlenti progettate correttamente hanno migliorato l'imaging non lineare avanzato correggendo le aberrazioni sferiche causate dal tessuto che circonda l'impianto4. La versatilità del processo, infatti, ci permette di adeguare il design del dispositivo come, ad esempio, creare scaffold e strutture di riferimento con una geometria ottimizzata per applicazioni specifiche, aiutando sia nelle ricostruzioni 3D che nella correzione delle aberrazioni di imaging in post-processing. Infine, la personalizzazione del design delle microlenti in base agli indici di rifrazione tissutale migliora l'imaging specifico dell'applicazione, creando efficacemente una lente ottica in situ all'interno del dispositivo.

Divulgazioni

Gli autori dichiarano di non avere conflitti di interesse.

Riconoscimenti

Questa ricerca ha ricevuto finanziamenti dall'Unione Europea nell'ambito del programma di ricerca e innovazione Horizon 2020 (G.A. n. 964481-IN2SIGHT).

Materiali

| Name | Company | Catalog Number | Comments |

| Beam Expander | Thorlabs, Germany | GBE03-C | 3X Achromatic Galilean Beam Expander, AR Coated: 650 - 1050 nm (GBE03-C) |

| Controlled Motorized Rotator | Aerotech, USA | MPS50GR | MPS50GR-TTM-G80-DC-LMO-PLOTS |

| Coverslips | Menzel-Glaser, Germany | CB00120RA1 | 12 mm diameter circular glass coverslip with a thickness between 170 and 230 µm (#1.5) |

| Development solution | Sigma Aldrich, USA. | Custom Solution | 50% v/v 2-pentanone, 50% v/v isopropyl alcohol solution |

| Dichroic Mirror (1030 nm) | Eskma Optics, Lithuania | 810-1030D | Ø1" Shortpass Dichroic Mirror, 805 nm Cutoff |

| Femtosecond laser | Satsuma, Amplitude | Satsuma Series | Femtosecond Ytterbium (Yb) fiber laser (λ = 1030nm, 1MHz, with minimum pulse duration = 230 fs, |

| Gimbal | Thorlabs, Germany | GMB100 | Gimbal Mounts 100 |

| Half wave plate | Thorlabs, Germany | AHWP05M-980 | λ/2 at 690-1200 nm (AHWP05M-980) |

| Machine vision | Thorlabs, Germany | DCU223M/DCU223C | CCD camera mounted behind a dichroic mirror |

| Microscope Objective | Nikon, Japan | MRD71100 | CFI plan 100×C WI objective with a numerical aperture 1.1 |

| Movement system | Aerotech, USA | ANT130-035-L-ZS; ANT95-50-XY | ANT130-035-L-ZS; ANT95-50-XY |

| NIR Alignment Pinhole | Thorlabs, Germany | VRC1D1 | Ø1" Disk made from slow-fading phosphor material with a 1.5 mm hole in the center |

| Photoresist SZ2080 | Forth, Greece | SZ2080 | UV curable photoresist SZ2080+Irgacure-369 Photoiniziator |

| Pipette | Gilson, USA | F123615 | Pipetman 100G |

| Scanning electron Microscope (SEM) | Phenom World, Netherlands | Phenom Pro | PHENOM PRO |

| Software CNC | Aerotech, USA | A3200 | Automation 3200 CNC Operator Interface |

| UV Lamp | Hamamatsu, Japan | LC-L1V3 | LIGHTNINGCURE ,LC-L1V3 |

Riferimenti

- Sadakane, O., et al. In vivo two-photon imaging of dendritic spines in marmoset neocortex. eNeuro. 2 (4), 1-10 (2015).

- Prunier, C., Chen, N., Ritsma, L., Vrisekoop, N. Procedures and applications of long-term intravital microscopy. Methods. 128, 52-64 (2017).

- Marini, M., et al. Microlenses fabricated by two-photon laser polymerization for cell imaging with non-linear excitation microscopy. Adv Funct Mater. 33 (39), 202213926 (2023).

- Kariman, B. S., et al. High dioptric power micro-lens fabricated by two-photon polymerization. Opt Express. 32 (27), 48114-48131 (2024).

- Conci, C., et al. Advanced optical materials. Adv Opt Mater. 10 (7), e2101103 (2022).

- Conci, C., et al. In vivo label-free tissue histology through a microstructured imaging window. APL Bioeng. 8 (1), 016107 (2024).

- Dondossola, E., et al. Examination of the foreign body response to biomaterials by non-linear intravital microscopy. Nat Biomed Eng. 1 (1), 1-10 (2017).

- Lee, K. S., Kim, R. H., Yang, D. Y., Park, S. H. Advances in 3D nano/microfabrication using two-photon initiated polymerization. Prog Polym Sci. 33 (6), 631-681 (2008).

- LaFratta, C. N., et al. Multiphoton fabrication. Angew Chem Int Ed. 46 (33), 6238-6258 (2007).

- Malinauskas, M., et al. Ultrafast laser nanostructuring of photopolymers: A decade of advances. Phys Rep. 533 (1), 1-31 (2013).

- Zyla, G., Farsari, M. Frontiers of laser-based 3D printing: A perspective on multi-photon lithography. J Laser Micro/Nanoeng. 19 (1), 1-12 (2024).

- Eltom, A., Zhong, G., Muhammad, A. Scaffold techniques and designs in tissue engineering functions and purposes: A review. Adv Mater Sci. Eng. 2019, 3429527 (2019).

- Yang, X., et al. Additive manufacturing of polymer-derived ceramics. Adv Powder Metall Part Mater. 351 (6268), 716-725 (2020).

- Cai, Y. Z., et al. Novel biodegradable three-dimensional macroporous scaffold using aligned electrospun nanofibrous yarns for bone tissue engineering. J Biomed Mater Res. 100 A (5), 1187-1194 (2012).

- Nandakumar, A., et al. A fast process for imprinting micro and nanopatterns on electrospun fiber meshes at physiological temperatures. Small. 9 (20), 3405-3409 (2013).

- Yuan, W., et al. Fabrication of microlens array and its application: A review. Chin J Mech Eng. 31 (1), 20 (2018).

- Cai, S., et al. Microlenses arrays: Fabrication, materials, and applications. Microsc Res Tech. 84 (11), 2784-2806 (2021).

- Vaezi, M., et al. A review on 3D micro-additive manufacturing technologies. Int J Adv Manuf Technol. 67 (5-8), 1721-1754 (2013).

- Guo, R., et al. Microlens fabrication by means of femtosecond two-photon photopolymerization. Opt Express. 14 (2), 810 (2006).

- Malinauskas, M., et al. A femtosecond laser-induced two-photon photopolymerization technique for structuring microlenses. J Opt. 12 (3), 035204 (2010).

- Siegle, L., et al. Complex aspherical singlet and doublet micro-optics by grayscale 3D printing. Opt Express. 31 (3), 4179 (2023).

- Gissibl, T., et al. Two-photon direct laser writing of ultracompact multi-lens objectives. Nat Photonics. 10 (8), 554-560 (2016).

- Thiele, S., et al. 3D printed stacked diffractive microlenses. Opt Express. 27 (24), 35621 (2019).

- Balli, F., et al. A hybrid achromatic metalens. Nat Commun. 11 (1), 17646 (2020).

- Gonzalez-Hernandez, D., et al. Laser 3D printing of inorganic free-form micro-optics. Photonics. 8 (12), 577 (2021).

- Ovsianikov, A., et al. Ultra-low shrinkage hybrid photosensitive material for two-photon polymerization microfabrication. ACS Nano. 2 (11), 2257-2262 (2008).

- Madden, L. R., et al. Proangiogenic scaffolds as functional templates for cardiac tissue engineering. Proc Natl Acad Sci USA. 107 (34), 15211-15216 (2010).

- Raimondi, M. T., et al. Three-dimensional structural niches engineered via two-photon laser polymerization promote stem cell homing. Acta Biomater. 9 (1), 4579-4584 (2013).

- Guillaume, O., et al. Hybrid spheroid microscaffolds as modular tissue units to build macro-tissue assemblies for tissue engineering. Acta Biomater. 165, 72-85 (2023).

- Ovsianikov, A., Mironov, V., Stampf, J., Liska, R. Engineering 3D cell-culture matrices: Multi-photon processing technologies for biological and tissue engineering applications. Expert Rev Med Devices. 9 (6), 613-633 (2012).

- Noskovicova, N., Hinz, B., Pakshir, P. Implant fibrosis and the underappreciated role of myofibroblasts in the foreign body reaction. Cells. 10 (7), 1794 (2021).

- Zandrini, T., et al. Multi-foci laser microfabrication of 3D polymeric scaffolds for stem cell expansion in regenerative medicine. Sci Rep. 9 (1), 1-9 (2019).

- Rey, F., et al. Advances in tissue engineering and innovative fabrication techniques for 3D structures: Translational applications in neurodegenerative diseases. Cells. 9 (7), 1636 (2020).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon