Calorimétrie différentielle à balayage

Vue d'ensemble

Source : Danielle N. Beatty et Taylor D. Sparks, Department of Materials Science and Engineering, The University of Utah, Salt Lake City, UT

La calorimétrie différentielle de balayage (DSC) est une mesure importante pour caractériser des propriétés thermiques des matériaux. DSC est utilisé principalement pour calculer la quantité de chaleur stockée dans un matériau pendant qu'il chauffe (capacité de chaleur) ainsi que la chaleur absorbée ou libérée lors de réactions chimiques ou de changements de phase. Cependant, la mesure de cette chaleur peut également conduire au calcul d'autres propriétés importantes telles que la température de transition vitreuse, la cristallinité des polymères, et plus encore.

En raison de la nature longue et en chaîne des polymères, il n'est pas rare que des brins de polymère soient enchevêtrés et désordonnés. En conséquence, la plupart des polymères ne sont que partiellement cristallins, le reste du polymère étant amorphe. Dans cette expérience, nous utiliserons DSC pour déterminer la cristallinité des polymères.

Principles

Comme son nom l'indique, la calorimétrie différentielle de balayage repose sur un différentiel dans le flux de chaleur entre un échantillon d'intérêt et un échantillon de référence avec des propriétés thermiques connues. En fait, il est très difficile de mesurer la chaleur avec précision à l'égard d'un compteur de chaleur. La mesure est encore compliquée par le fait que l'échantillon est placé dans une casserole qui absorbe également la chaleur et la mesure se produit généralement dans un four plus grand. Une mesure plus précise consisterait à surveiller la température d'un échantillon et à calculer le débit de chaleur qui a dû être présent afin de produire le changement de température.

Par conséquent, DSC implique soit la mesure simultanée ou séquentielle des températures d'un échantillon et d'une référence. Pour mesurer avec précision la chaleur à l'intérieur et à l'extérieur de l'échantillon tout en tenant compte des contributions thermiques et des pertes dans la casserole et l'environnement environnant, la mesure de l'échantillon et de la référence devrait se faire exactement dans le même environnement et les mêmes conditions de chaleur. Les préparations à la casserole doivent également être uniformes entre la référence et l'échantillon. Il s'agit notamment de sertissage pour sceller la casserole et de piquer un trou dans le couvercle, pour permettre l'équilibre avec l'atmosphère inerte dans le four et éviter la pressurisation dans la casserole que les changements de phase se produisent dans l'échantillon.

Un schéma de l'ensemble de l'échantillon DSC et de la cellule thermique sont présentés à la figure 1. Pour chaque analyse, le DSC contient une casserole de référence vide et un échantillon de casserole. Le DSC lit la différence de puissance requise pour maintenir la casserole de référence et la casserole de l'échantillon à la température définie (définie avant la mesure par l'utilisateur). La casserole de l'échantillon aura besoin de plus de puissance pour chauffer lorsque l'échantillon absorbe la chaleur (dans une réaction endothermique) et plus de puissance pour refroidir lorsque l'échantillon dégage de la chaleur (dans une réaction exothermique).

Figure 1 : Configuration de l'échantillon DSC et schéma des cellules thermiques.

Une casserole vide est placée en position de référence pour toutes les mesures DSC. Pour toutes les techniques de caractérisation thermique, une mesure de base est effectuée d'abord avec une casserole vide à l'intérieur du four en position de l'échantillon. Cette mesure tient compte des changements atmosphériques et est automatiquement soustraite de la mesure de l'échantillon suivante. Pour une mesure de cristallinité, une quantité mesurée avec précision de matériel d'échantillon est placée dans une casserole séparée (qui est placée dans la position de l'échantillon dans le four) et exécuté en utilisant le même programme de mesure que la ligne de base. La cristallinité en pourcentage est calculée à l'aide de valeurs obtenues à partir de la mesure de l'échantillon. L'équation utilisée est la suivante :

% Cristallinité  (Équation 1)

(Équation 1)

Une courbe de résultats DSC typique est indiquée à la figure 2. La chaleur de la fonte est obtenue en prenant la zone sous le pic endothermique (présent pendant la phase de chauffage de la mesure) et la chaleur de la cristallisation à froid (Hc) est obtenue en prenant la zone sous le pic exothermique (présent pendant le refroidissement) phase de la mesure); logiciel d'accompagnement est utilisé pour calculer ces valeurs à partir de la mesure de l'échantillon. La chaleur connue de la fonte d'une forme cristalline à 100 % de l'échantillon est une propriété matérielle qui doit également être connue pour calculer la cristallinité du polymère pour cent.

Figure 2 : Schéma d'une courbe de résultats DSC. Les pics exothermiques et endothermiques sont étiquetés.

Lors de l'exécution d'une mesure de la capacité thermique, une étape supplémentaire est ajoutée : avant d'exécuter la mesure de l'échantillon, une mesure identique à la ligne de base est effectuée avec une quantité mesurée avec précision d'un matériau standard. Le matériau standard doit être un composé avec une capacité de chaleur bien caractérisée, comme le saphir. Le matériel de l'échantillon est ensuite exécuté en utilisant le même programme de mesure que la ligne de base et la norme. La capacité de chaleur et le flux de chaleur dans/hors de l'échantillon sont également calculés par l'utilisateur dans le logiciel d'accompagnement. La mesure de base est soustraite et la capacité thermique du matériau standard est utilisée pour passer de la température au flux de chaleur.

Procédure

- Allumez la machine et laissez-la se réchauffer pendant environ une heure.

- Vérifiez que le réservoir d'azote comprimé et le réservoir d'azote liquide sont à la fois pleins et que la valve qui les relie est ouverte. Le débit de pression d'azote comprimé est réglé à 10 psi par les boutons de réglage sur le régulateur.

- Préparer deux casseroles vides. Poke un petit trou dans le couvercle de chacun et sceller à l'aide de la presse à sertire. Retirez les trois couvercles du four et placez les casseroles sur les deux capteurs circulaires à l'intérieur du four. Remplacer les trois couvercles.

- Cliquez sur l'icône étiquetée DSC 3500 Sirius pour lancer le logiciel de la machine.

- Sélectionnez Fichier 'Nouveau'. La fenêtre de définition de mesure s'ouvrira; quatre onglets sont inclus qui demandent des commentaires d'information. Le premier onglet est l'onglet Setup. Il contient des informations sur l'instrument et n'a pas besoin d'être modifié pour l'exécution d'une mesure en utilisant la procédure standard.

- Cliquez sur le deuxième onglet, étiqueté En-tête. Sélectionnez Correction sous type de mesure. Cela permettra d'enregistrer la mesure de base comme un fichier de correction, qui sera plus tard soustrait de la mesure de l'échantillon par le logiciel.

- Entrée De base avec la date comme l'exemple Identité et nom sous la section Exemple.

- Sous la calibration de température, cliquez sur Sélectionnez. Cela ouvrira une fenêtre séparée; trouver le fichier d'étalonnage de température le plus récent enregistré sur l'ordinateur et le sélectionner.

- Pour une mesure de cristallinité pour cent, cliquez sur Sélectionnez sous la calibration de sensibilité et sélectionnez le fichier d'étalonnage de sensibilité le plus récent enregistré sur l'ordinateur.

- Sélectionnez le troisième onglet, étiqueté Programme de température.

- Vérifiez les cases Purge 2 et Protective énumérées dans les conditions d'étape. Cela active le gaz de purge d'azote sur toutes les étapes de température.

- Sélectionnez Initial dans la catégorie Étape et entrez 20 oC comme température de démarrage.

- Sélectionnez Dynamique dans la catégorie Étape et entrez une température pour la température de fin. Cette température de fin devrait être d'environ 30 oC supérieure à la température de fusion signalée de l'échantillon de polymère. La température maximale permise par les casseroles en aluminium est de 600 oC; par mesure de précaution, n'allez pas au-haut de 550 oC. Entrez 10 K/min comme taux de chauffage.

- Sélectionnez Dynamique dans la catégorie Étape et entrée à 20 oC pour la température de fin.

- En haut de l'écran, cliquez sur la flèche déroulante sous LN2 pour la deuxième étape de refroidissement, qui ramène le four à la température ambiante. Sélectionnez Auto. Cela indique au programme de température d'allumer automatiquement l'azote liquide pour refroidir le four une fois l'étape de chauffage terminée.

- Sélectionnez Finale dans la catégorie Étape. Entrée à 20 oC comme température de fin.

- Le programme demandera une température de réinitialisation d'urgence. Entrez une température de 10 oC supérieure à la température la plus élevée du programme de température. Il s'agit d'un réglage de protection, qui empêche la machine de chauffer plus haut qu'une température fixe en cas de dysfonctionnement de la machine. Cela protège le four du chauffage à une température qui pourrait vaporiser l'échantillon et endommager la machine.

- Le programme demandera ensuite des renseignements sur la dernière attente. Ces informations tiendront le four à la température finale jusqu'à 2 heures pour le maintenir à l'équilibre, mais n'ont aucun effet sur les données recueillies. Entrée de 20 oC pour la température de veille, 40 K/min comme taux de chauffage, et un temps de veille maximum de 2 heures.

- Sélectionnez le quatrième onglet, étiqueté Derniers Articles.

- À droite du nom de fichier, cliquez sur Sélectionnez. Choisissez un emplacement sur l'ordinateur pour enregistrer l'analyse et le nommer Baseline avec la date (même nom que indiqué sous l'onglet En-tête).

- Cliquez vers l'avant dans le coin inférieur droit de la fenêtre de définition de mesure. Une nouvelle fenêtre plus petite apparaîtra, énumérant la température initiale telle que définie dans le programme de température et la température actuelle du four. Pour commencer le programme, la température actuelle du four doit être à moins de 5 degrés de la température initiale.

- Si la température du four est à moins de 5 degrés de la température initiale du programme, cliquez sur Démarrer et la mesure commencera. Si la température du four est trop basse, cliquez sur démarrer et la machine fera une étape de chauffage et d'équilibre avant de commencer la mesure. Si le four est trop chaud, sélectionnez Diagnostic et Commutateurs. Cochez la case pour le LN2 et laissez l'azote liquide s'écouler jusqu'à ce que la température atteigne moins de 5 degrés de l'initiale. Ensuite, décochez la case LN2 et appuyez sur Démarrer pour commencer la mesure.

- Une fois l'analyse de base terminée, retirez le moule de base vide et remplacez-le par le moule contenant l'échantillon. Les casseroles sont d'environ 6 millimètres de diamètre avec un volume de 25 microlitres, et nécessitent donc une très petite quantité d'échantillon. Couper l'échantillon en petits morceaux qui s'insèrent dans la casserole. Afin d'assurer un débit de chaleur uniforme et des lectures DSC précises, une fine couche des morceaux d'échantillon sont placées de sorte que le fond entier de la casserole est couvert.

- Sélectionnez Fichier et Ouvert. Cliquez d'accord lorsque le programme demande de supprimer la configuration actuelle et de trouver et d'ouvrir l'analyse Baseline.

- La fenêtre de définition de mesure s'ouvrira à une page de définition rapide. Sélectionnez Correction plus Échantillon sous type de mesure.

- Sous la section Exemples, saisiz le nom de l'échantillon sous Identité et Nom et entrez la masse de l'échantillon en milligrammes.

- Au bas de la fenêtre, cliquez sur Sélectionnez. Choisissez un endroit pour nommer et enregistrer l'analyse.

- Sélectionnez Vers l'avant. Appuyez sur Démarrer lorsque la fenêtre plus petite apparaît.

- Une fois la mesure terminée, fermez le programme, éteignez le réservoir d'azote comprimé et éteignez la machine.

- Trouvez la mesure enregistrée pour l'analyse de l'échantillon et cliquez à deux clics dessus. Cela ouvrira l'analyse dans le logiciel Proteus Analyse.

- Utilisez le logiciel pour trouver la zone sous les courbes de fusion et de recrystallisation. Ces valeurs sont la chaleur de la fonte et la chaleur de la cristallisation à froid de l'échantillon de polymère dans Joules par gramme.

- La cristallinité en pourcentage peut être calculée à l'aide de l'équation énumérée ci-dessus :

Cristallinité (

Résultats

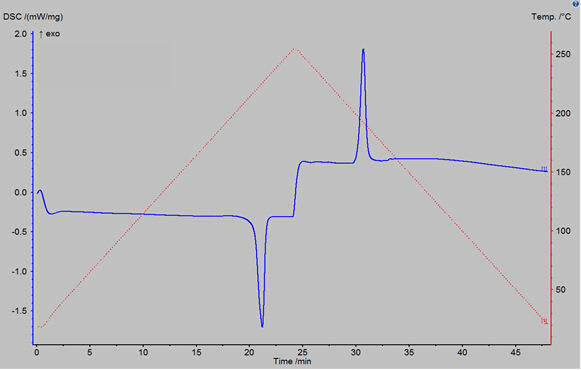

La figure 3 montre le résultat d'un balayage de l'échantillon de cristallinité pour cent de DSC sur un échantillon de polybutylène téraphtalate (PBT). Le résultat est affiché sous la forme d'une lecture de puissance DSC (en milliwatts par milligramme d'échantillon) versets temps. La lecture de puissance, la trace bleue de la figure 3,indique la puissance supplémentaire nécessaire pour modifier la température de la casserole de l'échantillon par rapport à la casserole de référence vide. Le programme de température est également affiché comme la ligne rouge pointillée dans la figure 3. Le premier pic dans la trace bleue est un pic endothermique; sa zone donne une valeur pour la chaleur de la fonte de l'échantillon de polymère. Le deuxième pic est un pic exothermique dont la zone donne une valeur pour la chaleur de la cristallisation de l'échantillon de polymère.

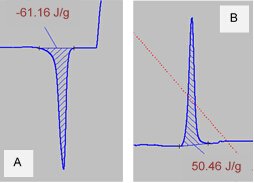

La figure 4 montre les vues zoomées des pics endothermiques et exothermiques de l'analyse PBT (Figure 3). La zone de chaque pic est indiquée (calculée à l'aide du logiciel Dtéius Analyse). À partir de ces valeurs calculées, la cristallinité en pourcentage de cet échantillon de polymère PBT est calculée à l'aide de l'équation 1 et d'une valeur déclarée de 142 J/g pour le 'Hm' :

% Cristallinité et  cristallité de 78,6 %

cristallité de 78,6 %

Figure 3: Lecture DSC vs temps pour un échantillon de polymère en polybutylène, exécuté à l'aide du DSC 3500. Le programme de température utilisé est également indiqué sous la forme de la courbe en pointillé s'affiche en rouge.

Figure 4: Vue zoomée du pic endothermique (A) et du pic exothermique (B) de l'analyse DSC en polymère PBT. Les zones sous chaque courbe sont calculées; ceux-ci correspondent à la chaleur de la fonte et à la chaleur de la cristallisation à froid de l'échantillon de polymère de PBT, respectivement.

Applications et Résumé

La calorimétrie différentielle est une technique utilisée pour déterminer de nombreuses propriétés thermiques des matériaux, telles que la chaleur de la fonte, la chaleur de la cristallisation, la capacité thermique et les changements de phase. Les mesures DSC peuvent également être utilisées pour calculer des propriétés matérielles supplémentaires, y compris la température de transition vitreuse et la cristallinité pour cent de polymère. Le DSC nécessite de très petits échantillons qui doivent se conformer à la taille et la forme des casseroles utilisées dans la machine et est basé sur une comparaison de chaleur différentielle entre une référence vide et un échantillon. Les calculs de cristallinité de pourcentage de polymère sont relativement simples si la chaleur de la fonte d'une forme cristalline de 100% du polymère en cours d'essai est connue. D'autres méthodes de caractérisation qui peuvent déterminer la cristallinité en pourcentage comprennent des mesures de densité, qui nécessitent également une cristalline à 100 % et une version 100 % amorphe du polymère, et une diffraction aux rayons X, qui nécessite un échantillon qui peut être soigneusement mélangé. avec un matériau standard comme le silicium.

La cristallinité en pourcentage est un paramètre important qui contribue de façon significative à de nombreuses propriétés des matériaux polymères utilisés chaque jour. La cristallinité pour cent joue un rôle dans la fragilité (haute cristallinité) ou la douceur et la ductile (faible cristallinité) d'un polymère. Le polyéthylène est l'un des matériaux polymères les plus largement utilisés et est un bon exemple de l'importance de la cristallinité pour les propriétés des matériaux. Le HDPE (polyéthylène de haute densité) est une forme plus cristalline et est donc un plastique plus dur et plus cassant utilisé dans les poubelles et les planches à découper, tandis que le LDPE (polyéthylène de faible densité) a une cristallinité plus faible et est donc un plastique ductile utilisé dans le plastique jetable sacs à provisions. La cristallinité des polymères peut également affecter la transparence et la couleur; les polymères avec une cristallinité plus élevée sont plus difficiles à colorier et sont souvent plus opaques. La cristallinité en pourcentage joue un grand rôle dans la façon dont nous créons et utilisons différents plastiques et différentes formes du même plastique tous les jours, des polymères utilisés dans les tissus, à ceux utilisés dans les gilets pare-balles. D'autres caractéristiques polymères qui peuvent affecter ces propriétés, et peuvent contribuer à des valeurs de cristallinité pour cent, comprennent les traitements thermiques précédents et le degré de liaison croisée.

Passer à...

Vidéos de cette collection:

Now Playing

Calorimétrie différentielle à balayage

Materials Engineering

38.7K Vues

Matérialographie optique I : Préparation de l'échantillon

Materials Engineering

15.6K Vues

Matérialographie optique II : Analyse d'image

Materials Engineering

11.1K Vues

Spectroscopie photoélectronique à rayons X

Materials Engineering

21.9K Vues

Diffraction des rayons X

Materials Engineering

89.7K Vues

Faisceaux d'ions focalisés

Materials Engineering

9.0K Vues

Solidification directionnelle et stabilisation de phase

Materials Engineering

6.7K Vues

Diffusivité thermique et méthode du flash laser

Materials Engineering

13.4K Vues

Dépôt électrolytique sur films minces

Materials Engineering

20.2K Vues

Analyse de la dilatation thermique par dilatométrie

Materials Engineering

16.0K Vues

Spectroscopie d'impédance électrochimique

Materials Engineering

23.4K Vues

Matériaux composites à matrice céramique et leurs propriétés de flexion

Materials Engineering

8.4K Vues

Alliages nanocristallins et stabilité de la taille des nano-grains

Materials Engineering

5.2K Vues

Synthèse des hydrogels

Materials Engineering

23.8K Vues